Компоты, желе, джемы, варенье, цукаты, повидло |

Из целых и нарезанных плодов, ягод, проваренных в сахарном сиропе, изготавливаются консервы, которые используются в качестве десерта.

Компоты

Компоты представляют собой подготовленные плоды и ягоды, которые заливают сахарным сиропом различной концентрации, укупоривают, стерилизуют или пастеризуют (рис. 61).

Рис. 61. Технологическая схема производства компотов из косточковых и семечковых плодов:

1 - опрокидыватель ящиков с сырьем; 2 - полочный элеватор; 3 - транспортер; 4 - машина для отделения плодоножки; 5 - унифицированная моечная машина; 6 - элеватор; 7 - калиброватель; 8 - бункер-накопитель; 9 - конвейер подготовки плодво; 10 - бланширователь; 11 - развариватель дл яотходов; 12 - протирочная машина; 13 - насос; 14 - бункер; 15- автотранспортер; 16 - планстинчатый транспортер; 17 - фасовочный конвейер; 18 - машина для мойки банок; 19 - автоматический наполнитель системы Вязовского; 20 - автоматический наполнитель для сиропа; 21 - закаточная машина; 22 - укладчик банок в автоклавные корзины; 23 - тельфер; 24 - автоклав; 25 - прибор для управления процессом; 26 - агрегат для мойки и сушки банок; 27 - ленточный транспортер-накопитель; 28 - этикетировочный автомат; 29 - транспортер для подачи ящиков; 30 - устройство для подсушки этикеток; 31 - лепной транспортер; 32 - электропогрузчик.

Подготовка и обработка сырья. Компоты вырабатываются как из отдельных видов сырья, так и из нескольких («Ассорти»).

При производстве компотов используется сырье технической стадии зрелости, здоровое и свежее. Сырье моют в проточной холодной воде в моечных машинах различных систем.

Абрикосы, персики и сливы при подготовке к консервированию разрезают на две или четыре части и удаляют косточки. Мелкоплодные абрикосы, персики и сливы консервируются целыми плодами. Алычу и ткемали очищают от плодоножек и консервируют целыми плодами. Аналогично обрабатывают вишню, черешню и кизил. Очищенные и неочищенные плоды груши и яблоки режут пополам, на четыре или восемь частей. Плоды айвы нарезают равномерно дольками толщиной 20-30 мм или кусочками размером от четвертой до шестнадцатой части плода.

После сортировки, чистки и резки отдельные виды сырья (груши, инжир, персики, сливы, яблоки) подвергают бланшированию.

Для улучшения вкуса компотов и снижения потерь сухих веществ сырья рекомендуется бланширование заменить вакуумированием плодов в течение 3-5 мин при остаточном давлении 21,3-34,6 кПа. Вакуумировать плоды можно до или после фасования. При вакуумировании плодов в вакуум-аппаратах сахарный сироп 15-20%-ной концентрации заливают в аппарат и нагревают его до 90-95 °С. В горячий сироп загружают подготовленные плоды так, чтобы они были покрыты сиропом. После этого аппарат закрывают и создают в нем разрежение. Выдержка плодов продолжается 5-10 мин. После вакуумирования плоды извлекают из аппарата и немедленно передают на фасование, а в сироп загружают новую порцию плодов, предназначенных для вакуумирования. После вакуумирования 2-3 партий сырья сироп из аппарата сливают, фильтруют и используют для приготовления заливочного сиропа.

При вакуумировании после фасования плоды, уложенные в банки, заливают горячим (90-95 °С) сиропом и пропускают через вакуумную камеру. Остаточное давление в камере должно быть не более 21,3 кПа, продолжительность обработки — не менее 3 мин.

Приготовление сиропа. Сироп для заливки готовится из просеянного сахарного песка. После растворения сахара сироп осветляют, добавляя пищевой альбумин из расчета 4 кг на 100 кг сахара. Готовый сироп должен быть прозрачным и не иметь механических примесей. Осветлять сироп можно яичным белком. В сироп, предназначенный для заливки компотов из груш, светлоокрашенной черешни, фейхоа, дыни и некоторых сортов абрикосов, добавляют винную или лимонную кислоту.

Фасование, укупоривание, стерилизация. Фасование компотов проводят в два приема. Вначале в банку фасуют подготовленные плоды, после чего на другом автоматическом наполнителе заливают банки сиропом. Положительный эффект получается при заполнении сиропом на вакуумных наполнителях. Укупоренные банки подвергают пастеризации или стерилизации. Температура тепловой обработки 75-100 °С в зависимости от вида и вместимости тары.

Требования к качеству готовой продукции. Готовая продукция выпускается трех сортов: высшего, I и столового, которые отличаются друг от друга по требованиям к органолептическим показателям, а также по концентрации заливочного сахарного сиропа. В столовых сортах компотов концентрация сиропа на 5-8% ниже. В столовом сорте допускается большее количество разваренных плодов.

Подобно компотам в последние годы производятся консервы «Плоды натуральные» и «Плоды и ягоды в сиропе». В первом случае плоды заливаются водой, во втором случае — слабым сахарным сиропом (10-13%). Этот вид продукта разработан для потребителей, которым противопоказано употребление сахара. Также выпускаются компоты, в которых сахар в сахарном сиропе заменен на полиспирты (сорбит или ксилит) или натриевую соль сахарина — C6H4СONaSО2. В компотах с использованием полиспиртов содержится 7-7,5% сахара, в основном инвертного, посту¬пившего с плодами, и 9,5-10% полиспирюв.

Компоты, приготовленные на сахарном сиропе, имеют энергетическую ценность в пределах 200—400 кДж на 100 г.

Хранят компоты в помещениях при температуре 0—20 °С без резких колебаний. Нельзя допускать замерзания продукта, так как это отрицательно сказывается на консистенции плодов.

При производстве компотов почти не используется консервирующее действие сахара, однако промышленность производит несколько видов консервов, в которых используется консервирующее действие высоких концентраций сахара. Это джемы, вареньеу, желе, повидло и цукаты.

При выработке этих продуктов (кроме варенья, цукатов) необходимо достижение желирующей консистенции.

Желе

Желе представляет собой застывший золь, обладающий свойствами как твердого тела, так и жидкого. Как твердое оно при малых деформациях способно сохранять статическую форму, как жидкое тело способно к кристаллизации. При больших деформациях желе ведет себя, как вязкая жидкость.

Желирование соков. Желирование или застудневание — процесс сближения и сцепления молекул высокополимеров, в частности пектина. В результате образуется пространственная сетка, охватывающая весь объем жидкости и служащая каркасом студня. Стабильности сетки способствуют ионы поливалентных металлов (например, Са), связывающих между собой молекуы пектина через карбоксильные группы

Фруктовый сок желируют при содержани пектина 1 %. При содержании в соке небольшого количества пектина к нему добавляют пектин, агар, карраген. На желирование влияет кислотность продукта. Наиболее эффективно происходит желирование при рН 3,2-3,4. В случае надобности к соку добавляют лимонную или винную кислоту.

Пектиновым студням свойственна тиксотропия. Она заключается в изотермическом обратимом превращении золя в гель. Взаимосвязь между молекулами пектина невелика, и при механическом воздействии структура студня нарушается. При снятии механического воздействия через некоторое время структура восстанавливается, что обусловливается броуновским движением молекул, в результате которого происходят их столкновение и сцепление. Сахар, добавляемый к продукту для улучшения вкуса, способствует образованию студня.

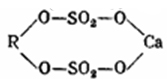

При выработке некоторых продуктов в качестве студнеобразователя используют агар. По составу агар представляет сложную смесь, в которой преобладают углеводы. Желирующие свойства агара обусловлены содержанием в нем кальциево-магниевой соли эфира серной кислоты и углевода (полисахарида галактана) следующего строения:

Фруктовые и ягодные желе, как и многие другие студни, с течением времени стареют. Этот процесс называется синерезисом. При образовании студня не создается равновесной системы и продолжается процесс, связанный с его формированием. Дальнейшее сближение молекул приводит к уменьшению объема студня и вытеснению жидкости на поверхность студня. Поэтому при дальнейшем старении на поверхности продукта могут появиться капельки жидкости.

Технологический процесс производства желе. Консервированное желе готовят из осветленных натуральных или сульфитированных соков. Сульфитированные соки предварительно освобождаются от SO2 подогревом. Используются также сиропы из-под цукатов и варенья, из которых предварительно удаляются частицы мякоти. Очищенные сиропы смешиваются со свежим соком. Таким же образом используется бланшировочная вода, полученная при производстве плодовых и ягодных компотов.

Перед началом производства лаборатория завода проводит опытные варки, в результате чего устанавливается необходимость добавления к соку пектина и кислоты для достижения желе требуемой консистенции. Обычно количество добавляемого пектина не должно превышать 3%.

Отфильтрованный сок загружают в вакуум-аппарат, добавляют к нему сахар и пищевой альбумин (4 кг на 100 кг сахара) для осветления соков. В случае использования достаточно прозрачных соков добавление альбумина не обязательно. Смесь доводят до кипения, снимают пену и начинают уваривание.

Уваривание проводят при температуре 70-80 °С в вакуум-аппаратах при остаточном давлении 41,3-34,6 кПа. Процесс уваривания до 65-68%-ного содержания сухих веществ должен продолжаться не более 30 мин. В конце уваривания добавляют кислоту в количестве, установленном опытной варкой.

При варке с добавлением пектина его вводят в раствор незадолго до окончания варки. После этого уваривание должно вестись по возможности быстро и не превышать 5-6 мин. В конце при необходимости добавляется кислота.

Желе фасуют при температуре 85-90 °С в тару вместимостью до 0,35 дм3 и пастеризуют при температуре 95 °С в течение 10 мин.

Непастеризованное желе сразу после укупорки, а пастеризованное желе после пастеризации подвергают выдержке в течение суток для охлаждения и желирования.

Требования к качеству готовой продукции. В СССР вырабатываются желе абрикосовое, алычовое, айвовое, брусничное, виноградное, вишневое, гранатовое, земляничное, кизиловое, клюквенное, красносмородиновое, крыжовниковое, малиновое, мандариновое, персиковое, сливовое, ткемалевое, черничное, черносмородиновое, черноплоднорябиновое, яблочное, а также из смеси двух видов плодов или ягод.

В пастеризованном желе содержание сухих веществ составляет 67%, в непастеризованном — 71%.

Готовое желе представляет собой застывшую массу, сохраняющую форму сосуда, в котором она находится, без взвешенных частиц, пены и пузырьков воздуха, имеющую вкус и аромат, свойственные исходному соку.

Джемы

Джемы представляют собой желеобразный продукт из целых или нарезанных плодов, сваренных в сахарном сиропе. В готовом продукте сироп не должен отделяться от плодов. Джем готовится из абрикосов, алычи, айвы, цитрусовых плодов, различных ягод, слив, инжира, яблок и других плодов.

Для получения джема плодово-ягодное сырье должно содержать около 1% пектиновых веществ и не менее 1% органических кислот. В случае недостаточного количества этих веществ в сырье они добавляются в процессе варки. О количестве пектина в сырье судят по сгустковой пробе, для чего к 5-10 мл отжатого из плодовой массы сока приливают 15-30 мл сорта-ректификата или ацетона. После интенсивного взбалтывания спирт или ацетон осторожно сливают. По характеру образовавшегося осадка судят о количестве пектина в соке. Если осадок представляет собой скомковавшуюся массу, то содержание пектина в соке более 1% и джем из такого сырья будет иметь хорошую желеобразную консистенцию. Если в пробирке образуются небольшие хлопья осадка, не сбивающиеся в один комок, то пектина в соке недостаточно.

Рис. 62. Двутельный котел.

Технологический процесс получения джема. Плоды и ягоды, предназначенные для приготовления джема, подвергают сортировке, мойке, чистке. У косточковых плодов удаляют косточки, у семечковых — семенную камеру.

Подготовленные плоды бланшируют в воде или слабом (10%-ном) сиропе. Бланширование проводят с целью перевода нерастворимого протопектина в пектин для повышения желирующей способности.

После бланширования к плодам добавляют 70-75%-ный фильтрованный сахарный сироп или просеянный сахар в соответствии с рецептурой. Варку джема проводят в один прием до содержания сухих веществ в нем 73% (если джем в дальнейшем не подвергается стерилизации) и до 69% при стерилизации. За 10-15 мин до окончания варки джема в него добавляют желирующие соки (из крыжовника, айвы, яблок) или раствор пектина.

Варку осуществляют в двутелых котлах (рис. 62) или вакуум-аппаратах.

При варке в вакуум-аппаратах целесообразно осуществлять улавливание ароматических веществ, для чего эти аппараты оснащаются специальной установкой, разработанной во ВНИИКОПе. Она состоит (рис. 63) из поверхностного конденсатора с удлиненной хвостовой частью, служащей сепаратором, для разделения сконденсированных паров и неконденсирующихся газов. Конденсат через сборник поступает в перегонный куб, оборудованный смотровым стеклом и змеевиковой поверхностью нагрева.

Рис. 63. Схема установки улавливания ароматических веществ:

1 - вакуум-аппарат; 2 - конденсатор; 3 - сепаратор; 4 - сборник; 5 - перегонный куб.

После загрузки сырья в аппарат и создания в нем остаточного давления 61,3-47,9 кПа отключают аппарат от вакуумной линии и в паровую рубашку подают греющий пар. Соковые пары, образующиеся при подогреве массы и в первые 15 мин кипения при температуре 60-70 °С под вакуумом, направляют в поверхностный конденсатор. Эти пары содержат практически все летучие ароматические вещества, поэтому через 15 мин после начала кипения подачу соковых паров в конденсатор прекращают и соединяют аппарат с вакуумной линией. Дальнейшая варка джема до готовности ведется обычным порядком.

Собранный в перегонном кубе дистиллят ароматических веществ перед добавлением в джем подвергается концентрации. Для этого в змеевик куба подают пар и выпаривают дистиллят до тех пор, пока количество его не уменьшится вдвое. Полученный вторичный пар, содержащий все летучие ароматические вещества, конденсируют в том же поверхностном конденсаторе. Полученный при этом ароматический конденсат собирают в сборнике, отключив его трехходовым краном от куба и вакуум-аппарата.

Когда варка джема закончена, вакуум-аппарат отключают от вакуумной линии, не открывая люка, сливают дистиллят из сборника в джем и включают мешалку для перемешивания готового джема с дистиллятом.

При варке джема из сульфитированных плодов их перед загрузкой в аппарат подвергают бланшированию в горячей воде. Продолжительность бланширования не нормируется, а устанавливается опытным путем в лаборатории с таким расчетом, чтобы в обработанном сырье содержание SO2 было не более 0,02%. При использовании сульфитированных плодов улавливание ароматических веществ не производится.

При варке джема из замороженных плодов и ягод исключается процесс бланширования сырья перед варкой. В остальном процесс варки проводится так же, как и при изготовлении джема из свежих плодов. Дефростация производится непосредственно перед варкой во избежание потемнения мякоти плодов.

При варке джема необходим постоянный (1-2 раза в смену) контроль за содержанием в готовом продукте редуцирующих (инвертных) сахаров. В нестерилизованном джеме во избежание его» засахаривания должно содержаться 30-40% редуцирующих сахаров. В стерилизованном джеме из-за дополнительной тепловой обработки при стерилизации содержание редуцирующих сахаров повышается до 50%. Так как общее содержание сухих веществ в таком джеме ниже, чем в нестерилизованном, пересыщения сахарного сиропа при таких условиях не происходит.

Одним из пороков готовой продукции является его засахаривание. Причины и методы предупреждения засахаривания изложены при описании технологического процесса варки варенья.

Готовый джем фасуется в стеклянную тару вместимостью до 1 дм3 при температуре не менее 70 °С.

Перед фасованием в бочки джем охлаждается до температуры 50-60 °С (абрикосовый и земляничный вследствие худшей желируемости — до 40 °С). Фасование в полимерную тару производится при температуре 70-75 °С.

Стерилизация джема в мелкой таре (до 1 дм3) осуществляется при температуре 100 °С в течение 10-20 мин.

Требования к качеству готовой продукции. Джем представляет собой мажущуюся массу непротертых плодов и ягод, не растекающуюся на горизонтальной поверхности. Для I сорта допускается некоторое растекание. Содержание сухих веществ в стерилизованном джеме 68%, в нестерилизованном — 70%, соответственно общее содержание сахаров в расчете на инвертный составляет 62 и 65%.

В готовом джеме нормируется предельное содержание сернистой и сорбиновой кислот, солей тяжелых металлов.

Конфитюры

Продуктом, подобным джемам, являются конфитюры. Они представляют собой свежие или замороженные плоды и ягоды, подготовленные так же, как для джема, и уваренные с сахаром до желеобразного состояния с добавлением сухого пищевого пектина или его концентрата. В некоторых случаях к продукту добавляют пищевые кислоты и ванилин.

Для хорошего желирования конфитюра сухой пектин подготавливают следующим образом. Сначала готовят сахаропектиновую смесь (3: 1). Полученную смесь растворяют в 16 частях воды для получения 5%-ного раствора пектина. Предварительно воду подогревают до 70°С, в нее при непрерывном перемешивании тонкой струей вводят сахаропектиновую смесь.

Перед варкой плоды и ягоды бланшируют по тем же режимам что и для приготовления джемов. К бланшированным плодам добавляют фильтрованный 70%-ный сахарный сироп. Варку проводят в вакуум-аппаратах или двутельных котлах вместимостью на более 150 дм3 при давлении греющего пара 150-300 кПа.

Когда содержание сухих веществ в плодах при варке достигнет 55-56%, добавляют пектиновый раствор и продолжают варку до достижения 58-59% сухих веществ в сиропе.

Конфитюр хорошо желирует при значении рН 3-3,3. Если продукт имеет большее значение рН, в него в конце варки добавляют лимонную кислоту в виде 50%-ного раствора.

В конфитюр из инжира, черешни добавляют в конце варки ванилин из расчета 15 г на 1 т конфитюра.

Готовый продукт должен иметь содержание сухих веществ не менее 57%, в том числе Сахаров в расчете на инвертный не менее 50%.

Конфитюр фасуют в стеклянную или металлическую тару вместимостью до 1000 см3, в полимерную — от 30 до 250 см3. Температура продукта при фасовании в стеклянную и металлическую тару должна быть 80-85 °С, в тару из полимерных материалов — 70-75 °С. Для лучшего желирования конфитюр немедленно после фасования горячим подают на стерилизацию. Стерилизацию проводят при температуре 100 °С в течение 10-25 мин. После стерилизации тару с конфитюром охлаждают до температуры воды в автоклаве 35-40°С.

Варенье

Варенье представляет собой нежелированный продукт из плодов и ягод, сваренных в сахарном сиропе. Плоды не должны быть разваренными.

При варке варенья используют различные плоды и ягоды, а также орехи в молочной стадии зрелости, лепестки роз, жимолость.

Степень зрелости орехов определяют путем среза верхней части плода. При отсутствии затвердевания орехи считаются пригодными для приготовления варенья.

Сырьем для варки розового варенья служат лепестки не вполне распустившихся цветков казанлыкской розы. Лепестки должны быть мягкие, без пятен, незасохшие.

Технологический процесс производства варенья. Все сырье сортируют по качеству, степени зрелости, размеру плодов.

После сортировки плоды и ягоды моют чистой проточной водой.

Подготовка отдельных видов сырья. Важным процессом в приготовлении варенья является подготовка плодов и ягод.

Абрикосы перед варкой освобождают от косточек и разрезают пополам.

Вишня и черешня используются как без косточек, так и с косточками. Белую и розовую черешню бланшируют в воде при температуре 80-90 °С не более 3 мин, а затем охлаждают в холодной проточной воде.

Груши очищают от кожицы, режут на половинки или дольки толщиной 15-20 мм, удаляют семенное гнездо, затем бланшируют в кипящей воде не более 10 мин и охлаждают. Разваривающиеся груши бланшируют в 5-10%-ном сахарном сиропе при температуре 90-100 °С в течение 6-7 мин. Допускается химическая очистка груш в 3-5%-ном растворе щелочи при температуре 90-95 °С в течение 1 мин.

Персики мелкоплодных сортов разрезают на половинки, крупноплодных сортов — на 4-5 частей, после чего удаляют кожицу кипящим 2-3%-ным раствором щелочи. После удаления кожицы половинки или дольки плодов бланшируются в воде при температуре 85 °С не более 5 мин, а затем охлаждаются в чистой проточной воде. Во избежание потемнения поверхности мякоти, что наблюдается у некоторых сортов персиков, очищенные плоды до варки держат в 1%-ном растворе лимонной или винной кислоты.

У слив, алычи и ткемали удаляют плодоножку, после чего в зависимости от помологического сорта плоды подвергают одному из следующих видов подготовки:

- бланширование в воде при температуре 80-85 °С не более 5 мин с последующей наколкой;

- надрезка плодов по длине вручную;

- бланширование в течение нескольких секунд в 0,5%-ном растворе щелочи с последующим промыванием в холодной проточной воде;

- бланширование в 25%-ном сахарном сиропе в течение 1-3 мии при температуре 80-85 °С с последующей заливкой горячим бланшировочным раствором без охлаждения.

Крупные сливы разрезают на половинки и удаляют косточку. При этом половинки слив не бланшируют.

Черную смородину для устранения жесткости кожицы и лучшего проникновения сиропа в ягоды при варке обрабатывают паром в течение 3 мин или горячей водой (95-100 °С) в течение 5 мин. Иногда допускается вместо подогрева ягоды смородины пропускать между вальцами из некорродирующих материалов. Перед этим процессом ягоды необходимо калибровать.

Яблоки и айву очищают от кожицы, семенного гнезда и режут на дольки или равномерные кусочки, после чего бланшируют в кипящей воде (яблоки 5 мин, айву до мягкости), охлаждают. Разваривающиеся яблоки бланшируют в 30%-ном сахарном сиропе при температуре 80-95 °С в течение 4-6 мин. Во избежание потемнения мякоти нарезанные плоды держат в 0,5-1%-ном растворе лимонной или винной кислоты.

Наиболее сложную подготовку к варке осуществляют с зелеными орехами. Орехи после сортировки обрабатывают 3-5 мин в кипящем 5%-ном растворе каустической соды, после чего моют в холодной проточной воде до полного удаления щелочи. Затем орехи в течение 2 сут выдерживают в холодной воде в деревянных или цементированных емкостях. Вода сменяется каждые 6 ч до тех пор, пока не перестанет окрашиваться и плоды не приобретут желтоватый цвет. Затем орехи обрабатывают 24 ч в известковой воде (7-10%-ный раствор), пока они не приобретут темно-фиолетовый или почти черный цвет. Плоды становятся твердыми вследствие образования пектата кальция. После известкования орехи промывают холодной водой, пока она не перестанет окрашиваться, накалывают и бланшируют 15-20 мин в 1,5%-ном кипящем растворе алюмокалиевых квасцов. После бланширования плоды выдерживают в течение часа в холодной воде. В заключение плоды вновь бланшируют в течение 20-30 мин в 5%-ном растворе сахара или в воде.

Существует другой способ подготовки орехов. Орехи провяливают в течение 2 сут, очищают их вручную и погружают в 0,3%-ный раствор винной кислоты, который сменяют каждые 2-3 ч. После выдержки орехи окуривают сернистым газом, бланшируют в кипящей воде с добавлением 0,3% алюмокалиевых квасцов и 0,3% винной кислоты и затем охлаждают в проточной воде.

Лепестки розы снимают с цветка, срезая плодоножку и грубое основание лепестков, промывают холодной водой, бланшируют в кипящей воде в течение 10 мин. Остающуюся бланшировочную воду используют для приготовления сиропа и на нем варят варенье.

Воду после бланширования косточковых, семечковых плодов и ягод также используют для приготовления сиропа.

Варка варенья. Для получения варенья плоды варят в крепком сахарном сиропе. При этом плоды пропитываются сахарным сиропом, который обогащается плодовым соком.

Процесс варки варенья рассматривается как диффузионно-осмотический процесс. Такие побочные явления, как изменение упругости паров клеточного сока при изменении температуры и появление конвекционных токов в межклеточном пространстве, влияют на протекание этого процесса. Концентрация сахара в сиропе больше, чем в клеточном соке, поэтому сахар диффундирует внутрь клетки. Чем выше температура и больше разность концентраций сахара в соке и сиропе, тем быстрее идет процесс диффузии.

Наряду с диффузией при варке варенья проходят осмотические процессы, в результате которых вода переходит из клетки в межклеточное пространство. Из-за высокой концентрации сахара в сиропе растительные клетки испытывают значительное осмотическое давление. При переходе воды из клеток плоды уменьшаются в объеме и сморщиваются, становятся жесткими и малопривлекательными. Кроме того, недостаточная насыщенность плодов сахаром приводит к пониженной их плотности, и они всплывают в готовом продукте. В зависимости от начальной концентрации сахарного сиропа получают варенье различного качества. При высокой концентрации сахара происходит слишком интенсивное обезвоживание клеток ткани. В то же время недостаточная концентрация сахара приводит к снижению скорости диффузии. Поэтому концентрация сахарного сиропа устанавливается в зависимости от свойств ткани сырья.

Так как в готовом продукте должно быть соблюдено соотношение плодов и сиропа 1:1, то при варке варенья некоторое уменьшение плодов приводит к получению избыточного сиропа, который может быть использован для варки повидла и приготовления сиропа, однако это приводит к уменьшению выхода готовой продукции. Если при полном сохранении форм и размеров плодов выход варенья принята, за 100%, то при уменьшении радиуса плода на 0,1 выход продукции снижается до 70%, при уменьшении радиуса на 0,2 выход варенья сокращается до 50%.

Коэффициент, показывающий степень изменения объема плодов до и после варки (K=V 1/F2), обычно равен 0,7-0,8, у семечковых плодов, имеющих плотную ткань, иногда достигает 1. Поэтому при расчетах необходимого количества плодов учитывают данный коэффициент.

![]()

где G — количество подготовленных плодов, необходимое на 1 туб или 400 кг варенья, кг; ρ1 — плотность плодов до варки варенья, г/см3; ρ2 — плотность плодов до варки варенья, г/см3.

Повышение концентрации сухих веществ внутри клетки обусловливается двумя процессами, протекающими параллельно. Один — проникновение сахара через клеточную оболочку внутрь клетки, другой — переход воды в межклеточное пространство. Соотношение этих процессов и определяет сохранение формы и размеров плодов. Варку варенья нужно проводить так, чтобы первый из этих процессов проходил интенсивно, а второй — медленно. Скорость проникновения сахара в плоды при нагревании увеличивается тех пор, пока температура не достигнет 101-102 °С. При этой температуре внутриклеточный сок закипает и препятствует проникновению сахара. Вместе с тем потеря влаги клетками увеличивается из-за удаления паров. Охлаждение плодов сразу же после достижения этой температуры приводит к снижению упругости водяных паров и образованию внутри клетки вакуума. Это, в свою очередь, способствует засасыванию сиропа внутрь клетки. Поэтому для получения высококачественного продукта необходимо нагрев до кипения сиропа чередовать с охлаждением. В случае, когда невозможно это осуществить, процесс варки варенья следует вести при слабом кипении при температуре около 100 °С.

Положительное влияние оказывает вакуумирование в самом начале процесса. Вакуум способствует удалению воздуха из межклеточных пространств, а это, в свою очередь, позволяет сиропу легко проникать внутрь плодов.

Вакуумирование можно применить также для быстрого охлаждения массы, подвергаемой варке при атмосферном давлении. Создание вакуума после закипания приводит к интенсивному испарению воды, за счет чего происходит охлаждение всей массы. Чередование варки варенья при атмосферном давлении и под вакуумом ускоряет процесс. Проведение варки полностью под вакуумом не рекомендуется, так как понижение давления приводит к снижению температуры кипения, а это замедляет диффузию.

Сокращение длительности варки можно достигнуть путем выдержки подготовленных плодов в нагретом (70-80 °С) сахарном сиропе в течение 3-4 ч. Концентрация сиропа для ягод 70-75%, для семечковых плодов, абрикосов, персиков, инжира, мандаринов* 45-60, для кизила, большинства сортов слив, крыжовника, розы 25-40%. Вишню, виноград, черную смородину варят без предварительной выдержки в сиропе. Малину, ежевику, землянику иногда засыпают сахаром.

Периодический процесс варки. В этом случае варка варенья осуществляется из одной партии сырья, загруженной в двутельный котел или вакуум-аппарат. Многоступенчатая варка в двутельных котлах проводится путем периодического доведения массы до кипения и ее охлаждения.

Варка варенья в вакуум-аппаратах осуществляется путем чередования варок при атмосферном давлении и под вакуумом.

Варку проводят при давлении пара 118-196 кПа и остаточном давлении 19,9-26,6 кПа.

Продолжительность выдержки под вакуумом (охлаждение) между варками для всех видов плодов и ягод равна 10 мин, включая 5-6 мин на поднятие вакуума.

После окончания варки поступление пара в аппарат прекращают и приступают к охлаждению массы путем повышения остаточного давления в вакуум-аппарате до 66,5-86,4 кПа в зависимости от вида сырья и периода варки. Продолжительность охлаждения 10 мин. Разрежение в процессе охлаждения должна повышаться постепенно на протяжении 6 мин так, чтобы прирост остаточного давления в 1 мин составлял не более 7,9 кПа. Быстрое испарение влаги из плодов., при резком снижении давления может привести к деформации плодов и уносу сиропа. Охлаждение заканчивают, когда кипение массы прекратится.

После окончания охлаждения в рубашку аппарата вновь подают пар, разрежение понижают до требуемой величины и начинают следующую варку, а за ней — опять охлаждение. Начиная со второй варки в плодах и сиропе контролируют содержание сухих веществ. В тех случаях, когда разница между содержанием сухих веществ достигнет 8%, охлаждение и следующую варку ведут при более низком остаточном давлении.

Для улавливания ароматических веществ в процессе варки варенья и возврата их в готовый продукт вакуум-аппарат должен быть оснащен установкой для улавливания, показанной на рис. 62.

Требования к качеству готовой продукции. Варенье считается готовым, когда содержание сухих веществ в сиропе достигнет 70-72%, а в плодах-65-67%.

В стерилизованном готовом варенье содержание сухих веществ должно быть не менее 68%, в нестерилизованном — 70%.

Варенье содержит 62-65%сахаров. С понижением температуры варенья сахарный сироп может стать насыщенным, а в некоторых случаях — пересыщенным. Пересыщение приводит к выпадению в сиропе кристаллов сахара. Это явление называется засахариванием варенья. Кроме потери товарного вида в засахаренномваренье создаются предпочтительные условия для протекания микробиологических процессов, так как концентрация сахара в сиропе снижается и теряется консервирующее действие высоких концентраций сахара.

В готовом варенье нормируется содержание сухих веществ, в том числе сахара в расчете на инвертный. Содержание общей сернистой кислоты не должно превышать 0,01% для варенья I сорта. Плоды в варенье должны составлять 45-55%.

Причины и предупреждение засахаривания варенья. Для предупреждения засахаривания нужно снизить степень пересыщения сиропа.

В табл. 23 приведена растворимость в воде при 30 °С чистой сахарозы и смеси ее с инвертным сахаром.

| Таблица 23 Растворимость сахарозы и инвертного сахара | ||||

| Сахароза, % | Инвертный сахар, % | Растворимость сахарозы, г на 100 г воды | Растворимость инвертного сахара, г на 100 г воды | Общее количество сахаров, г на 100 г воды |

| 68,11 56,32 50,97 43,36 39,23 |

- 14,94 21,86 28,01 37,48 |

213,58 195,96 187,60 180,88 168,43 |

- 51,98 80,46 109,26 160,93 |

213,58 247,94 268,06 290,14 329,36 |

Растворимость смеси сахарозы с инвертным сахаром выше, чем чистой сахарозы, так что для предупреждения засахаривания необходимо, чтобы часть сахарозы была заменена инвертным сахаром. Однако при полной инверсии не образуется равное количество глюкозы и фруктозы, так как фруктоза менее стойка, чем глюкоза, и в процессе варки распадается. Избыток глюкозы может привести к глюкозному засахариванию. Фруктоза не засахаривается потому, что ее содержится меньше и, с другой стороны, растворимость ее выше, чем глюкозы.

Во избежание засахаривания процесс варки варенья ведут таким образом, чтобы соотношение сахарозы и инвертного сахара в готовом продукте было 1:1. В варенье должно содержаться 30-40% инвертного сахара, варенье из высококислотных видов сырья может иметь его до 45%, стерилизованное варенье — до 50%.

При переработке высококислотных плодов может проходить 'более глубокая инверсия, что нежелательно. Во избежание этого сокращают продолжительность варки и увеличивают период выдержки плодов в сиропе. При охлаждении инверсия задерживается даже в присутствии кислоты.

Процесс кристаллизации происходит следующим образом. Имеющийся в растворе кристалл окружен неподвижным раствором сахара. У грани кристалла происходит выделение сахара из раствора, что приводит к переходу пересыщенного раствора в насыщенный. На некотором расстоянии находится пересыщенный раствор, и вследствие разности концентраций происходит диффузиж сахара в сторону кристалла. Таким образом, процесс кристаллизации состоит из двух фаз. Во время первой фазы сахар диффундирует через неподвижный слой сиропа в сторону кристаллизации, и во второй фазе происходит кристаллизация сахара на грани кристалла.

Если в сиропе отсутствуют центры кристаллизации, то этот раствор может быть пересыщенным и не образовывать кристаллы. Предупреждение выпадения кристаллов может быть осуществлено увеличением вязкости раствора, что снижает диффузию. Можно увеличить вязкость путем снижения температуры, однако это приводит к уменьшению растворимостисахаров, что также нежелательно. Увеличить вязкость можно добавлением патоки, получаемой осахариканием крахмала. Она содержит декстрины, мальтозу и глюкозу.

Чтобы в сиропе варенья не было центров кристаллизации, фасование варенья нужно проводить в помещении, где не допускается хранение сахара. Инвентарь должен быть чистым, без присохших кристаллов сахара.

Перемешивание варенья уменьшает толщину неподвижного слоя и грани кристалла, что может способствовать кристаллизации. Поэтому при хранении не рекомендуется без надобности перекатывать бочки с вареньем или переносить банки.

Наиболее надежное средство предотвращения засахаривания варенья — это изготовление его с пониженным содержанием сухих веществ (68-70%) и фасование в стеклянные банки с последующей стерилизацией. При этих условиях пересыщение сахарного сиропа будет предотвращено. Варенье стерилизуют при температуре 100 °С в течение 10-20 мин в зависимости от вместимости тары.

Цукаты

Продукт, изготовленный из плодов, ягод, корок арбуза и дынь,, сваренных в сахарном или сахарно-паточном сиропе, подсушен¬ных и обсыпанных мелким сахарным песком или глазированных, называют цукатами.

Цукаты готовят из свежих, замороженных или сульфитированных абрикосов, айвы, алычи, винограда, персиков, груш, яблок, сливы, цитрусовых плодов, тыквы, моркови, кабачков и свеклы. Используются также корки толстокорых сортов арбузов и дынь, варенье-полуфабрикат.

Технологический процесс производства цукатов. Подготовку плодов и ягод и их варку в вакуум-аппарате осуществляют так же, как и для варенья, только процесс оканчивается при достижении содержания сухих веществ в сиропе 78%, а в плодах 70-72%.

Для приготовления цукатов используют соленые арбузные и дынные корки. Их очищают от мякоти и семян, режут на кусочки размером 25X10 мм, затем вымачивают в течение 48-50 ч в проточной холодной воде до полного отсутствия соли на вкус. Потом они подвергаются бланшированию в кипящей воде в течение 10-15 мин, затем их заливают горячим (90-95 °С) сахарным сиропом концентрацией 60% и выдерживает 6-8 ч.

Свежесваренное варенье или варенье-полуфабрикат выгружают на решетчатые противни с диаметром ячеек 5-7 мм для полного отекания сиропа и подсушивания плодов. При необходимости плоды обдувают холодным воздухом.

Плоды, предназначенные для производства цукатов, обсыпанных сахаром, подсушивают на противнях в течение 2-3 ч, для глазированных цукатов подсушивание проводят в течение 12-18 ч с обдуванием теплым воздухом (40-60 °С). Содержание сухих веществ после подсушивания в этих цукатах должно быть не менее 80%. Сироп, слитый с плодов перед сушкой, используется для приготовления повидла или другой фруктовой продукции.

Подготовленные плоды передают на глазирование или обсыпку сахарным песком. Для обсыпки используют предварительно просеянный сухой мелкий сахарный песок в количестве 13-15% к массе плодов. Плоды подают во вращающийся перфорированный металлический барабан конической формы с диаметром отверстий 5-7 мм. В барабане сахар равномерно распределяется по поверхности плодов. Обсыпку можно производить вручную.

Глазирование цукатов проводят в сахарном сиропе. Абрикосы, персики и сливы глазируют в сиропе концентрацией 80-82%, дынные и арбузные корки — 79-82%, все семечковые, цитрусовые и инжир — в 80-83%-ном сахарном сиропе. Подготовленный сироп фильтруют через шелковое сито или марлю и, не давая остыть, сливают в глазировочные двутельные котлы. В 30 дм3 сиропа помещают 15 кг подсушенных плодов, слегка проваривают при легком кипении, плоды перемешивают шумовкой, закрывают пар и на поверхности сиропа в одном месте наливают 100 см3 сиропа, затем быстро в этом месте производят тиражирование сиропа путем трения деревянной лопаточкой о шумовку до его побеления.

При тиражировании образуется пересыщенный сахарный сироп, из которого кристаллизуется сахар на поверхность плодов и на ней образуется тонкая кристаллическая прозрачная пленка — глазурь.Глазированные плоды осторожно вынимают шумовкой и отделяют от сиропа, раскладывают на решетки для стекания избыточного количества сиропа и подсушки глазури. Оставшиеся в сиропе плоды снова тиражируют до тех пор, пока все плоды покроются глазурью. При каждом повторении тиража добавляют 20-30 мл сиропа. После четырехкратного глазирования сироп используют для приготовления других фруктовых консервов. Глазированные плоды должны быть покрыты светлой, прозрачной, блестящей, стекловидной пленкой глазури без грубых наплывов сахара.

Сквозь глазурь должен просвечивать естественный цвет цукатов.

Плоды и ягоды, обсыпанные сахаром, раскладывают на перфорированные противни или решетки в один слой. Противни помещают на передвижные стеллажи и загружают в сушильную камеру. Температура сушильного воздуха 50-70 °С, заканчивается процесс сушки через 56 ч, когда влажность продукта достигает 14-17%.

Арбузные и дынные корки сушат в сухом теплом помещении при температуре 20-25 °С до влажности 16-17%.

Цукаты, предназначенные для розничной торговой сети, фасуют в картонные, художественно оформленные коробки вместимостью до 1 кг, для промышленной переработки — в деревянные ящики или картонные короба вместимостью 10-15 кг. Цукаты хранят в сухих помещениях при относительной влажности 75% и температуре 0-20 °С. Срок хранения 6-12 мес.

Требования к-качеству готовой продукции. Содержание сухих веществ в плодах и ягодах должно быть не менее 83%, в арбузных корках — не менее 80%, общее содержание сахаров в расчете на инвертный сахар — соответственно 75 и 72%. Величина отделившегося от плодов сахара для цукатов высшего и I сортов, фасуемых в коробки до 1 кг, не должна превышать 5%, в ящики до 10 кг — не более 8, для цукатов, предназначенных для промышленной переработки, — не более 10%. Нормируется содержание общей сернистой кислоты до 0,01%. Цукаты не должны иметь признаков порчи (плесени, брожения), обусловленных жизнедеятельностью микроорганизмов.

Повидло

Повидло представляет собой продукт, полученный путем уваривания плодово-ягодного пюре с сахаром. Его изготавливают из свежего или сульфитированного пюре. Последнее протирают через финишер и десульфитируют, нагревая его в течение 10-15 мин, снижая содержание S02 до 0,025 %.

Повидло готовится из абрикосов, айвы, алычи, вишни, груш, ежевики, кизила, клюквы, крыжовника, персиков, слив, яблок, черной смородины.

Технологический процесс производства повидла. Рецептура повидла устанавливается в зависимости от требуемой консистенции готового продукта. Самая плотная консистенция должна быть у непастеризованного повидла, фасуемого в деревянные ящики. Повидло в банках должно иметь мажущуюся консистенцию.

Для обеспечения желирующей консистенции повидла количество фруктовой части при закладке должно составлять не менее 54% общей массы. Допускается добавление пектина до 8 кг на 1000 кг повидла.

Во избежание засахаривания готовой продукции желательно, чтобы содержание инвертного сахара в ней было не менее 25%. Для регулирования содержания инвертного сахара в повидло иногда добавляют в начале варки лимонную кислоту.

Варят повидло в вакуум-аппаратах и в зависимости от вида и качества пюре используют один из следующих способов:

- пюре загружают в аппарат, уваривают до содержания сухих веществ 16%, затем добавляют требуемое по рецептуре количество сахара и уваривают до готовности;

- в аппарат загружают пюре и 50% требуемого количества сахара, смесь уваривают до 45% сухих веществ, затем добавляют остаток сахара и уваривают до готовности;

- пюре и сахар загружают в аппарат одновременно. По первому способу в лучшей степени проходит десульфитация, так как добавление сахара в некоторой степени связывает некоторое количество диоксида серы. Однако добавление сахара к пюре в начале варки способствует лучшему его распределению во всей массе повидла, более полной инверсии.

Если фасование проводится в более мелкую тару, то температура повидла должна быть не ниже 70 °С. При фасовании повидла в тару вместимостью до 1 дм3 его стерилизация проводится при температуре 100 °С в течение 20-25 мин.

Значительное осмотическое давление, обусловленное высоким содержанием сахара, не всегда предотвращает порчу повидла. Чтобы предупредить развитие осмофильных микроорганизмов, помимо прогревания массы необходимо обеспечить хорошее санитарное состояние тары и оборудования.

Повидло хранится при температуре 0-20 °С. Гарантированный срок хранения непастеризованного повидла: в бочках 9 мес, в ящиках 3, в коробках из поливинилхлорида 6 мес.

Требования к качеству готового продукта. В готовом повидле нормируется содержание сухих веществ (не менее 66%) и сахара (не менее 60%). Титруемая кислотность должна быть в пределах 0,2-1% в расчете на яблочную кислоту. Предельное содержание антисептиков составляет: сернистая кислота — 0,01%, бензойная кислота — 0,07, сорбиновая кислота — 0,05%.