Переработка отходов производства консервов. Комплексная переработка сырья. |

В консервной промышленности одновременно решаются проблемы увеличения объемов производства и рационального использования сырья, материалов, снижения их потерь.

Считается, что работы по комплексному и рациональному использованию сырья должны проводиться но следующим направлениям: первое — создание такой технологии переработки сырья чтобы максимально сократить, а в некоторых случаях практически исключить образование отходов. Это важно потому, что в калькуляции себестоимости наибольшая статья расходов (до 80%) приходится на сырье; второе — организация переработки неизбежно образующихся отходов с получением из них продуктов питания и технических продуктов.

Отходами, остающимися после переработки, являются отдельные экземпляры некондиционных овощей и плодов, которые можно разделить на две группы: сырье, которое по своему внешнему виду, форме, размерам, зрелости не подходит для производства данного вида консервов, и сырье, полностью непригодное в пищу. Дополнительными ресурсами сырья может быть первая группа отходов. Это кабачки диаметром более 70 мм, огурцы диаметром более 50 мм и неправильной формы (кубарики, крючкообразные), капуста с зелеными несвернувшимися листьями.

Переход сельского хозяйства на механизированные способы уборки вызывает необходимость одноразовой сплошной уборки урожая, что приводит к увеличению нестандартной части убранного урожая. Она может достигать 15%.

Наиболее рациональный путь использования такого сырья — это переработка его после соответствующей подработки на продукты, технология производства которых гарантирует получение микробиологически безопасных консервов. Это сушеные овощи и плоды, квашения и соления.

Отходы переработки плодов и овощей можно использовать для получения красителей на базе каротинов, антоцианов, хлорофилла. Методы основываются на экстрагировании и последующей дистилляции. Разработаны технологии получения красителя из свеклы. Из томатных отходов получают ликопиновый краситель.

Использование томатных отходов

Из всего количества овощей, направляемого на переработку, большую часть составляют томаты. Их отходы богаты ценными питательными веществами. Так, свежие выжимки содержат около 32% белка, 30% углеводов.

Пути использования отходов томатного производства сводятся к получению из них корма для птицы и скота, выделению томатных семян, сушке и передаче их для получения масла.

Использование отходов в виде корма требует быстрого вывоза свежих отходов, так как они подвергаются порче из-за наличия гнилостных микробов и плесени.

Подготовка семян к сушке для последующей передачи на малоэкстракционные заводы требует отделения семян от кожицы, мойки их, отделения дефектных семян. Эти процессы требуют больших расходов воды.

Для сушки семян используют агрегаты различных систем: камерные, шахтные, конвейерные, в кипящем слое, барабанные.

Исследования, проведенные институтом ВНИПКИ «Консервпромкомплекс», показали, что целесообразно томатные семена сушить без отделения их от кожицы и остатков пульпы с последующим получением из них кормовой муки. Томатная кормовая мука содержит 13-14% протеина.

Технология выработки томатной кормовой муки состоит в следующем: томатные выжимки дополнительно отжимают на шнековых прессах до влажности 65-70% и подают к сушильному агрегату (АВМ-0,4; АВМ-0,65; СБ-1,5).

Установлены оптимальные параметры сушки томатных отходов: температура сушильного агента не более 200 °С; частота вращения барабана не менее 0,17 с-1; конечная влажность продукта -10%.

Высушенные отходы измельчают на молотковой дробилке и фасуют в бумажные мешки.

Переработка плодовых косточек

При переработке косточковых плодов (вишни, черешни, абрикосов, персиков) основными видами отходов являются косточки.

Из скорлупы косточек получают активированный уголь, а также используют в качестве абразивного материала в пескоструйных аппаратах. Из ядра получают пищевые масла и миндальную пасту. Жмых, остающийся после получения масла, используют для получения горькоминдального масла, кормовой муки и удобрений. Необработанные ядра и жмых непригодны для непосредственного употребления в качестве корма для скота из-за содержания в них амигдалина. Он, распадаясь в организме, выделяет ядовитую синильную кислоту. Особенно богаты амигдалином косточки вишен и абрикосов некоторых сортов.

Технологическая обработка плодовых косточек состоит из следующих процессов (рис. 69).

Рис. 69. Технологическая схема обработки плодовых косточек:

1 - скребковый транспортер; 2 - барабанная моечная машина; 3 - вибросито; 4 - распределительный конвейер; 5 - сушилка; 6 - аспирационая колонна; 7 - бункер; 8 - автоматические весы; 9 - узел фасовки продукции и зашивки мешков; 10 - электропогрузчик.

В барабанных моечных машинах холодной проточной водой удаляются с косточек остатки мякоти и всевозможные примеси. На вибросите удаляются остатки влаги.

В шахтных, ленточных, вихревых или барабанных сушилках косточки сушатся через 8 ч после промывания. Температура сушки 80-120 °С, продолжительность 30-70 мин.

Косточки охлаждаются потоком холодного воздуха до температуры 30-40°С и фасуются в бумажные или льняные мешки. Готовые косточки передаются для дальнейшей переработки на специализированные заводы.

В НРБ разработана технология сушки косточек путем актив¬ной вентиляции. После отделения косточек от мякоти плодов их моют и сушат в течение 20 мин в сушилке с кипящим слоем без подогрева воздуха. Подготовленные таким образом косточки загружают в вертикальные силосы — резервуары, где при активной вентиляции продолжается сушка в течение 2-3 ч. По этому методу можно высушить косточки без затрат топлива (температура воздуха 21-24 °С). В дальнейшем косточки перерабатываются на полуфабрикаты для кондитерской промышленности.

Использование виноградных выжимок

Одним из ценных используемых отходов являются виноградные выжимки.

Отходы производства виноградного сока (гребни, выжимки, отстой) обрабатываются холодной водой в экстракторах. При этом из отходов вымываются растворимые вещества (сахара, органические кислоты). Они используются для получения виннокаменной извести, спирта, уксуса, красителя (из окрашенных сортов винограда), для кормов для скота, масла, таннина, витамина Р. Имеются предложения по использованию обжаренных виноградных косточек после измельчения в качестве добавок к кофейным напиткам.

Использование отходов в качестве корма для животных

Плодовые отходы содержат ценные питательные вещества, и их можно использовать как высококачественный корм. Непосредственное использование отходов в качестве корма имеет свои отрицательные стороны — низкое усвоение, получение их в период года, когда имеется в достаточном количестве зеленый корм, организационные трудности с ритмичным вывозом. Отходзы после протирочных установок, фруктовые выжимки, томатные отходы, зеленые отходы горошка и фасоли, отходы свеклы и моркови поддаются молочнокислому брожению.

Силосование считается одним из самых экономичных способов использования отходов в качестве корма.

В последнее время уделяется большое внимание получению протеина путем ферментации с отдельными культурами дрожжей.

Внедрение той или иной технологии использования отходов консервного производства определяется тем эффектом, который получается на перерабатывающих предприятиях и на предприятиях, которые будут использовать дополнительно полученные продукты в результате комплексной переработки фруктов и овощей.

Комплексная переработка яблок и мандаринов

В общем объеме фруктов, перерабатываемых в нашей стране на консервы, яблоки составляют около 70%.

Основной продукт, который вырабатывается в настоящее время из яблок — сок. При этом образуется большое количество выжимок. Только небольшую их часть (около 20%) направляют на дальнейшую переработку. Из них получают пектин — ценный пищевой студнеобразователь, используемый в кондитерской промышленности. В консервной промышленности пектин используется в производстве джемов, желе.

В процессе комплексной переработки яблок могут быть получены не только сок и пектин, но и многие другие продукты, такие, как этиловый спирт, пищевой порошок из выжимок, яблочный концентрат.

Комплексная переработка яблок может осуществляться по разным технологическим схемам, отличающимся как номенклатурой и выходом готовых продуктов, так и капиталовложениями и другими технико-экономическими показателями.

Основные технологические процессы этих схем следующие: схема 1 — извлечение сока прессованием, сушка выжимок, полу¬чение пектина с извлечением спирта из промывных вод пектинового производства. Получаемые продукты — сок, пектин, спирт; схема 2 — извлечение сока прессованием, экстрагирование сырых выжимок и получение экстракта, сушка выжимок, изготовление пектина. Получаемые продукты — сок, яблочный экстракт (6-6,5% сухих веществ), пектин; схема 3 — извлечение сока с по¬мощью фильтрующих центрифуг, выработка пюре из оставшейся массы; получаемые продукты — сок, пюре; схема 4 — извлечение сока на стекателях, выработка пюре из оставшейся части мезги, его сушка. Получаемые продукты — сок, пюре, порошок.

Технология производства по схеме 1 наиболее распространена в отечественной промышленности переработки плодовых отходов.

Процесс получения пектина из яблочных выжимок складывается из следующих основных операций: купажирования выжимок, их промывания, кислотного гидролиза, экстракции пектина, смешивания и отстаивания, фильтрации, концентрирования экстракта, коагуляции пектина, вакуумной сушки, фасования готового продукта (рис. 70).

Рис. 70. Технологическая схема получения пектина из яблочных выжимок:

1 - дробилка; 2 - транспортер; 3 - экстрактор; 4 - пресс; 5 - резервуар для осахаривания; 6 - насос; 7 - фильтр; 8 - сборник; 9 - вакуум-аппарат; 10 - резервуар для осаждения пектина; 11 - нутч-фильтр; 12 - вакуум-сушилка; 13 - спиртоловушка; 14 - шаровая мельница.

Вторая схема комплексной переработки плодовых выжимок аналогична схеме 1, только промывка выжимок осуществляется сразу после прессования.

Экстрагирование проводится в резервуарах периодического действия. Выжимки из пресса разбавляются промывной водой и перекачиваются в резервуар-экстрактор с мешалкой. Перемешивание осуществляется в течение нескольких минут. В дальнейшем эта масса отпрессовывается.

Выжимки, освобожденные от балластных веществ, сушатся и направляются на пектиновые заводы. Промывные воды сушеных выжимок в пектиновом производстве используются для получения спирта, а экстракт сырых выжимок может быть использован как добавка при изготовлении плодовых напитков.

Для снижения трудозатрат и обеспечения хорошего качества экстрактов разрабатывается схема непрерывного экстрагирования. Одним из условий удовлетворительной работы непрерывнодействующих экстракторов является необходимость четкого разделения смеси на две фазы: жидкую и твердую. При наличии в смеси большого количества слизистых веществ процесс экстракции затруднен. В этом случае необходимо прибегать к применению различных методов, облегчающих сокоотдачу — обработку ферментами, электроплазмолиз и другие приемы.

При создании непрерывнадействующих экстракторов данная схема может иметь лучшие экономические показатели, чем первая.

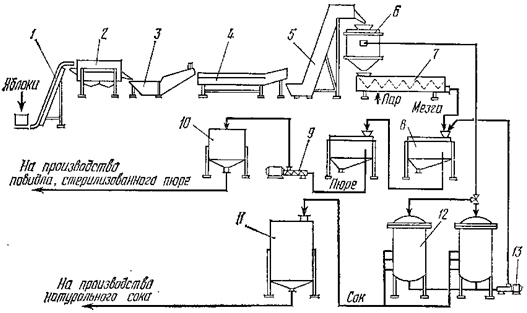

Рис. 71. Схема комплексной переработки яблок на сок и пюре.

Третья схема, разработанная Всесоюзным научно-исследовательским институтом консервной и овощесушильной промышленности, основана на переработке яблок в фильтрующих центрифугах (рис. 71). В соответствии с этой технологической схемой яблоки элеватором 1 подаются в две последовательно установленные моечные машины (барабанную 2, вентиляторную 3). Вымытое сырье далее поступает на инспекционный транспортер 4, где удаляются непригодные для консервирования плоды и посторонние примеси.

Элеватором 5 доброкачественные плоды транспортируют в фильтрующую центрифугу 6, где их измельчают на терочном диске, насаженном на ротор центрифуги. Одновременно измельченная мезга центробежными силами отбрасывается на фильтрующие лопасти центрифуги. Под действием центробежных сил частицы разделяются на сок и частично обессоченную мезгу. Вспененный сок поступает самотеком из центрифуги в первую приемную емкость 12 и заполняет ее до определенного, автоматически регулируемого уровня. Затем подача сока переключается на вторую приемочную емкость. Сок в емкости оставляется в покое (выдерживается) в течение 20-30 мин. Этого времени достаточно для расслоения сока на пену и прозрачный сок. На дно оседают тяжелые взвеси. После выдерживания сок декантируют через боковой патрубок в промежуточную емкость 11. Из этой емкости сок насосом подается на последующие технологические операции обработки (подогрев, отстаивание, центрифугирование, фильтрацию, фасование).

После освобождения любой из приемных емкостей в нее кратковременно подают пар по вертикальному коллектору, смонтированному внутри емкости. Под действием пара пена разрушается, превращается в пюре и через патрубок в днище вместе с отстоявшимся осадком подается насосом 13 в бункер протирочной машины.

Частично обессоченная мезга, полученная в центрифуге, под действием силы тяжести падает в бункер шпарителя 7, где прошпаривается при температуре 45±2°С острым паром, и далее в протирочную машину 8. В бункере протирочной машины выжим¬ки соединяются с пеной, вытесненной соком из приемной емкости и разрушенной нагреванием. Затем выжимки подаются на вторую протирочную машину. Возможно использование одной сдвоенной протирочной машины.

В результате выжимки разделяются на пюре — плодовую мякоть и отходы — вытерки.

Пюре перекачивают насосом 9 в емкость 10 и используют для получения повидла, сухого порошка, подварок, пюре стерилизованного.

Отходы собирают в емкость и выводят для дальнейшей пере¬работки — сушки и фасования. Они могут быть использованы для получения пектина или кормовой муки.

Выход сока на фильтрующей центрифуге около 40%, пюре на сдвоенной протирке —до 50%. Оставшаяся часть (10%) представляет собой вытерки, состоящие из перегородок семенных гнезд, семян, плодоножек, уплотненных частей мякоти.

Молдавским научно-исследовательским институтом пищевой промышленности разработана схема № 4 по переработке яблок (рис. 72).

Рис. 72. Схема комплексной переработки яблок на сок, пюре и порошок:

1 - моечная машина Т1-КМ-1; 2 - моечная машина КУВ-1; 3 - душевое устройство;4 - транспортер инспекционный; 5 - элеватор типа гусиная шея; 6 - дробилка ВДР-5; 7 - резервуар для неочищенного сока; 8 - стекательВСР-10; 9 - насос; 10 - испаритель шнековый; 11 - аппарат ВНИИКОП; 12 - машина протирочная; 13 - резервуар для пюре; 14 - вальцовая сушилка ВС-1000/2000; 15 - промежуточная емкость; 16 - центрифуга ФВИ-710К-04; 17 - сборник неочищенного сока; 18 - отстойники.

Рис. 73. Технологическая схема комплексной переработки мандаринов:

1 - инспекционный транспортер; 2 - моечная машина; 3 - элеватор типа гусиная шея; 4 - машина для срезания с плодов цедры или кожуры; 5 - диффузор для спиртовых настоев; 6 - просеиватель сахара; 7 - котел для приготовления сиропа; 8 - агрегат для прессования очищенных плодов; 9 - экстрактор выжимок; 10 - купажный чан; 11 - наполнитель; 12 - закаточная машина; 13 - автоклав.

По этой схеме яблоки из бункера поступают в моечную машину Т1-КМ-1, затем в машину КУВ-1 с душевым устройством. Чистые яблоки поступают на инспекционный транспортер, где отбраковываются дефектные плоды и посторонние примеси. Элеватором типа «гусиная шея» яблоки подаются в дробилку ВДР-5, где они измельчаются, а мезга попадает в стекатель BGP-10. Сусло из приемного резервуара подается на линию подготовки сока.

На стекателе отбирается 40% сусла. Остальная масса поступает в шнековый шпаритель, а затем в протирочную машину. Полученный пюреобразный продукт насосом перекачивается в резервуар типа МЗС-420, откуда он подается на сушильную вальцовую установку ВС-1000/2000. Здесь он обезвоживается до 5% остаточной влажности. Кроме того, схема предусматривает подачу яблок после инспекции элеватором на инерционную центрифугу ФВИ-701К, где яблоки измельчаются и под действием центробежной силы от мезги отделяется часть сусла. Сусло подается в отстойники, а затем на выработку сока.

Мезга после центрифуги поступает в шнековый шпаритель, а потом в протирочную машину. Пюреобразный продукт перекачивается насосом в резервуар МЗС-420, откуда частично поступает на сушилку или на производство повидла, соусов.

Было установлено, что с помощью стекателя можно стабильно отбирать 40%, а используя центрифугу — 50% сусла. Однако после удаления взвесей выход сока практически одинаков. Это означает, что увеличивать выход сусла более 40% массы сырья не имеет смысла, так как в противном случае увеличивается массовая доля взвесей. При таком отборе сусла оставшаяся мезга позволяет получить продукт (пюре), который сравнительно легко перекачивается и технологичен при переработке.

Кроме яблок значительных объемов достигает переработка мандаринов, в основном в Грузинской ССР. Увеличивающиеся объемы переработки цитрусовых плодов требуют создания технологии их комплексной обработки. Одним из направлений комплексной обработки является получение спиртовых настоев из кожуры и цедры цитрусовых плодов. Выжимки, остающиеся после получения сока из очищенных плодов, еще содержат значительное количество водорастворимых экстрактивных веществ, так как извлекается только 45-48% общего содержания их в плодовой мякоти.

Всесоюзным научно-исследовательским и проектно-конструкторским институтом по переработке и хранению субтропических плодов разработана технологическая схема для комплексной переработки цитрусовых плодов (рис. 73) на спиртованные настои и соки с сахаром. Линия предусматривает обработку целых плодов, очистку их от кожуры и получение из нее настоев, а также переработку очищенных плодов на соки с сахаром. Диффузионный сок используется в смеси с натуральным для приготовления соков с сахаром. Выход водорастворимых веществ составляет 91-94%.