Плодовые и ягодные соки, напитки, экстракты, сиропы |

Производство соков — одна из наиболее быстро развивающихся отраслей плодоовощной промышленности как в нашей стране, так и за рубежом. Увеличивается не только количество выпускаемых соков, но и их ассортимент.

Советский Союз занимает одно из ведущих мест по объему производства и ассортименту соков. Наряду с осветленными прозрачными соками, которые имеют привлекательный внешний вид, по не содержат многих питательных и биологически активных веществ, удаленных при осветлении, выпускаются в широком ассортименте соки, содержащие мякоть плодов или ягод, — соки с мякотью, или нектары. В этих соках сохранены в основном все составные части используемого сырья, за исключением неусвояемых отходов, поэтому их называют еще жидкими плодами. Промежуточное положение между этими двумя группами занимают соки неосветленные, из которых удалена мякоть, но оставлены в некотором количестве коллоидные вещества сырья. По внешнему виду они мутные, опалесцирующие.

В последние годы получило развитие также производство напитков на основе натуральных соков, как осветленных, так и неосветленных, и различных пюре. Необходимость их производства была вызвана, с одной стороны, растущим стремлением потребителя к употреблению натуральных продуктов, особенно соков, с другой стороны — высокой экстрактивностыо соков, что затрудняет их использование как жаждоутоляющих средств.

В отличие от зарубежных напитков, содержащих фруктовой основы иногда не более '10%, отечественные папитки содержат ее не менее 40%, что и обусловливает их достаточную пищевую и биологическую ценность.

Технологический процесс производства осветленных плодовых и ягодных соков

Эти соки вырабатываются из свежих или замороженных плодов и ягод, а также из соответствующим образом заготовленных полуфабрикатов.

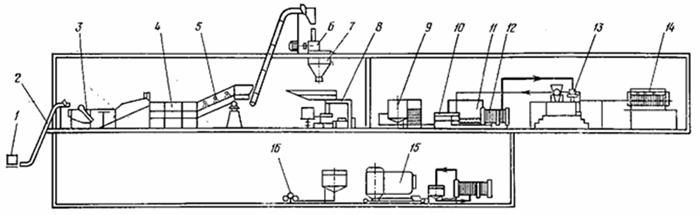

Несмотря на большое разнообразие соков, их изготовление складывается из проведения ряда некоторых одинаковых операций, а именно: хранения сырья, сортировки, калибровки, очистки, мойки и других процессов по подготовке сырья, получению соков, фасованию продуктов в банки, укупорке и стерилизации (пастеризации) банок с соком (рис. 64). Способы и параметры проведения указанных операций различны для конкретных видов плодов и ягод и вырабатываемых из них соков.

Доставка, хранение, мойка сырья. Для переработки рекомендуются плоды и ягоды определенных сортов с предельно допустимой массовой долей сухих веществ в сырье, так как контроль за этим показателем необходим для обеспечения выпуска качественной продукции.

Семечковые и косточковые плоды доставляют на предприятие и хранят в деревянных ящиках вместимостью не более 16 кг, ягоды — в решетах вместимостью 4-6 кг, чернику — в ящиках или корзинах вместимостью 10-15 кг, бруснику, клюкву, красную

смородину, калину, рябину, ревень, облепиху — в ящиках или корзинах вместимостью 10-15 кг или бочках вместимостью не более 50 дм3. Допускается перевозка семечковых плодов в контейнерах.

Рис. 64. Технологическая схема производства осветленного яблочного сока:

1 - встряхивающий процеживатель; 2- элеватор типа гусиная шея; 3 - вентиляторная моечная машина; 4 - роликовый транспортер; 5 - душевые сопла; 6 - дробилка; 7 - конусный резервуар; 8 - гидравлический трехрамный пак-пресс; 9 - коррекционный резервуар; 10 - сборник; 11 - намывной фильтр; 12 - пластинчатый пастеризатор; 13 - линия подготовки, наполненияи укупорки бутылок ссоком; 14 - световой экран; 15 - кизельгуровый фильтр; 16 - трубчатый пастеризатор-охладитель.

Обычно перед переработкой сырье хранится на сырьевых площадках.

Долгосрочное хранение сырья рекомендуется в холодильных камерах с температурой воздуха от 0 до 1 °С. Максимальные сроки хранения на площадке или в холодильных камерах должны соответствовать нормативным (табл. 24).

| Таблица 24. Сроки хранения сырья перед переработкой на плодовые и ягодные соки | |||||

| Сырье | Хранение на сырьевой площадке завода, ч |

Хранение в холодильной камере, сут |

Сырье | Хранение на сырьевой площадке завода, ч |

Хранение в холодильной камере, сут |

| Малина, земляника Черника Голубика Ежевика Черная смородина Красная смородина Виноград Клюква, брусника, рябина Кизил |

5 8 8 8 24 24 12 5 сут 48 |

2 2 4 - 4 2 4 30 7 |

Крыжовник Калина, черешня Вишня Сливы Гранаты, шиповник Айва Яблоки и груши лет Яблоки и груши осенних сортов Барбарис незимних сортов |

48 12 12 12 4 сут 5 сут 48 7 сут 24 |

- 7 4 14 14 40 20 40 7 |

При переработке необходимо соблюдать очередность поступления сырья и учитывать его качество.

Инспекцию сырья по качеству производят на столах или ленточных конвейерах, а затем направляют на мойку, которая осуществляется с целью удаления механических загрязнений, микроорганизмов и ядохимикатов с поверхности плодов и ягод.

Моют чистой проточной водой, отвечающей требованиям к питьевой воде, ягоды ополаскивают под душем, косточковые плоды и гранаты — в моечной машине типа КУМ-1, семечковые плоды — в двух установленных последовательно машинах (барабанной и унифицированной). Затем на сортировочно-инспекционном транспортере удаляют пораженные и недозрелые плоды и ягоды и посторонние примеси. У плодов шиповника удаляют чашелистики. Кожуру гранатов очищают на гранатоочистительных машинах. В очищенных зернах допускаются примеси в виде обрывков кожицы и пленок не более 10%. Зерна гранатов, очищенные от кожуры, направляют на прессование без предварительного дробления.

Дробление. Для облегчения выделения сока плоды и ягоды дробят. При дроблении необходимо стремиться к тому, чтобы количество раздробленных клеток мякоти составило не менее 75%.

Яблоки, груши и айву измельчают на частицы размером 2-6 мм на универсальных ножевых или терочно-ножевых дробилках. Косточковые плоды (вишню, черешню, сливы) измельчают на вальцовых дробилках так, чтобы косточки оставались целыми. Количество дробленых косточек не должно превышать 15% к массе мезги. Сливы при вальцевании должны только сплющиваться, но не терять своей целости.

Шиповник измельчают на частицы размером 1-2 мм, ягоды дробят на крупные частицы, зрелые ягоды малины, земляники, голубики и черники не дробят, лимонник дробят на крупные частицы, не допуская раздавливания семян.

Обработка мезги до прессования. Повышение выхода сока, облегчение и ускорение прессования могут быть обеспечены различными способами. Так, мезгу плодов с высоким содержанием пектина обрабатывают неполитическими ферментами. Препарат добавляют в виде суспензии в количестве 0,01-0,03% к массе мезги, выдерживают 1-2 ч. Нагревание мезги до 40-45°С ускоряет действие препарата.

Другим способом подготовки мезги к извлечению сока является ее нагревание, обеспечивающее коагуляцию белковых веществ, повышение проницаемости клеточной ткани, инактивирование ферментов, облегчение перехода красящих веществ из кожицы в сок. Нагревают мезгу или целые плоды и ягоды: облепиху до 30-35 °С, сливу до 70-72, дикорастущий шиповник до 55-70 °С. При нагревании к этим плодам и ягодам добавляют 10-15% воды, к шиповнику — 40 %.

Допускается обработка плодов и ягод дробленых или в целом Еиде электрическим током для разрушения протоплазменных оболочек, увеличения клеточной проницаемости. Для этой цели используют электроплазмолизаторы типа А9-КЭД или плазмолиз 2М.

Прессование. Для получения сока мезгу плодов и ягод прессуют на прессах различных систем: гидравлических, винтовых или пневматических. Очищенные зерна гранатов прессуют на непрерывнодействующем прессе ВПНД-5 или пак-прессе. Для других плодов и ягод рекомендуется применять гидравлические пакетные прессы различных типов (2П-41, РОК-200, МС-437) или стекатели (ВССШ-10, РЗ-ВСР-10, JIJI-33). На корзиночных и пак-прессах отжим сока ведут при постепенном повышении давления. Применять сразу сильное давление нельзя, так как это приведет к закупориванию каналов в мезге для движения сока и уменьшит его выход.

При прессовании яблок летних сортов толщина пакета при заполнении не должна быть более 4 см. Для облегчения прессования мезги яблок этих сортов рекомендуется добавлять в нее 4-5% рисовой или овсяной соломы.

Прессование гранатовых зерен на пак-прессах осуществляется по таким же режимам, как и для яблок. При прессовании их на шнековых прессах давление на выходе регулируется таким образом, чтобы исключить перетирание косточек. На производство пастеризованного гранатового сока направляется сок 1-й и 2-й фракций, прессовая 3-я фракция направляется на изготовление гранатового экстракта-приправы «Наршараб».

Выжимки, оставшиеся после прессования плодов и ягод, рекомендуется использовать для получения сброженных соков, спирта-сырца, уксуса, сухого пектина или жидких пектиновых экстрактов.

Очистка сока для удаления крупных взвесей осуществляется на очистителе грубых примесей типа КС-12 или на сите с диаметром отверстий 0,75 мм.

Осветление применяется с целью удаления мелких взвесей и коллоидных веществ для получения прозрачного продукта.

Так, для расщепления пектиновых веществ, обладающих защитным действием, препятствующим оседанию взвесей, используются препараты пектолитических ферментов. При обработке яблочного, сливового, черносмородинового и других соков, богатых пектиновыми веществами, препарат вносят в сок в виде суспензии в количестве 0,01-0,03% к массе сока и выдерживают 2-3 ч при 18-20 °С или 1 ч при 40-45 °С. Для этого используются ферментаторы или сборник с мешалкой закрытый, с термоизоляцией.

К пектолитическим ферментным препаратам может добавляться желатин. При этом происходят расщепление и осаждение пектиновых веществ благодаря нейтрализации отрицательно заряженных частиц пектиновых веществ положительно заряженными частицами желатина. В сок вносят суспензию пектолитического ферментного препарата, выдерживают 25-30 мин, затем добавляют от 0,005 до 0,02% желатина в виде 1%-ного раствора, тщательно перемешивают и выдерживают 2 ч. Оптимальная температура обработки сока 18-20 °С.

Для яблочного, вишневого, лимонного и других соков рекомендуются также мгновенное нагревание до 80-90 °С и выдержка при этой температуре 1 мин, быстрое охлаждение до 35-40°С, затем сепарирование.

Нагревание часто сочетают с другими способами осветления, при этом увеличивается коагуляция белковых веществ, нарушается устойчивость коллоидной системы и выпадают коллоиды в осадок.

Процесс проводят на пластинчатых пастеризаторах-охладителях или в трубчатых трехсекционных подогревателях. Для очистки соков от взвесей используют сепараторы типов ВСМ, Г9-КОВ или ВСС.

Затем сок фильтруют на камерных или асбестовых фильтрах через фильтр-картон марки Т или асбестовую сетку марки АК-3. Эта операция необходима для получения визуально прозрачного продукта путем удаления из сока мутящих веществ: мелких обрывков тканей, скоагулированных коллоидов. После фильтрации сок должен быть кристально прозрачным.

При фильтровании необходимо вести непрерывное наблюдение за прозрачностью вытекающего из аппарата сока. При появлении мути сок возвращается обратно в фильтр. Если после 20-30 мин фильтрования сок не станет прозрачным, необходимо прекратить фильтрование и перезарядить фильтр. Обычно перезарядку проводят 2-4 раза в смену.

С щелью повышения производительности перезарядку фильтра можно проводить на ходу без остановки фильтра путем изменения направления подачи сока. Для этого фильтр вначале отсоединяют от линии, а затем снова присоединяют так, чтобы нефильтрованный сок проходил по плитам с той стороны, где раньше протекал фильтрат. Мутный сок, попадая на чистую сторону пластины, процеживается и смывает с фильтра-пластины осадок.

Первые порции сока, содержащие муть, собирают отдельно и после отстаивания декантируют и повторно фильтруют.

Когда из фильтра начинает выходить прозрачный сок, осуществляют переключение и сок направляют на последующие техно¬логические операции.

Технологический процесс производства неосветленных соков

Эти соки изготавливаются из яблок, айвы, земляники, крыжовника, калины, малины, ревеня, слив, черной и красной смородины, голубики, кизила, алычи, ткемали, облепихи, терна, барбариса, гранатов, шиповника, черники, рябины.

Технологический процесс после подготовки сырья, дробления его, прессования и процеживания заключается в следующем. Процеженный сок нагревают в трубчатом подогревателе до температуры 85-90 °С (гранатовый сок — до 70-80 °С). Подогрев осуществляют в течение 20 с. После этого сок быстро охлаждают до температуры 30-35 °С и направляют на сепарирование.

Режим сепарирования подбирают таким образом, чтобы содержание взвесей в готовом соке было не более 0,3%. При значительной мутности сок после сепарирования можно профильтровать.

Подготовленные соки перед фасованием подвергают деаэрированию при температуре не выше 35 °С и остаточном давлении 5-8 кПа. После деаэрации сок подогревают до 75-78 °С и фаруют.

Пастеризацию соков в банках с венчиком I типа и в бутылках при использовании корзиночных автоклавов проводят при температуре 85°±1°С в течение 10-20 мин.

Горячий розлив без последующей пастеризации или стерилизации сока в таре может быть применен при фасовании в тару вместимостью 2000 см3 и более. При этом сок нагревают до 95-97 °С и сразу же разливают в горячие подготовленные банки. Банки с горячим соком выдерживаются 15-20 мин, после чего для снижения длительного воздействия тепла на сок производится искусственное охлаждение обдуванием холодным воздухом или орошением водой с постепенно снижающейся температурой.

Допускается горячий розлив сока в бутылки вместимостью 500 см3 на поточно-механизированных линиях с автоматическим регулированием температуры с обязательным соблюдением повышенных санитарных требований.

Сок яблочный натуральный и с сахаром можно пастеризовать в аппарате непрерывного действия А2-КПО.

Нормы отходов и потерь при производстве соков зависят от вида перерабатываемого сырья и установлены действующей нормативно-технической документацией.

Технологический процесс производства соков с мякотью

Эти соки выпускаются натуральные, с сахаром и купажированные из тех же видов сырья, что и неосветленные, а также из абрикосов и персиков (рис. 65).

Доставка, приемка, хранение сырья и его предварительная обработка, включая измельчение, осуществляются так же, как и для описанных соков.

Дробленые или целые плоды и ягоды для размягчения мякоти нагревают в шнековых подогревателях или дигестерах. Вишню, кизил, сливу нагревают до 85-90 °С, персики и абрикосы — до 70-75 °С. В том случае, когда косточковые плоды нагревались до удаления косточек, вторичного нагревания не требуется.

Дробленую массу айвы и яблок нагревают до 90-95 °С, ягоды — до 70-75 °С. Шиповник нагреву не подвергают.

Нагрев может осуществляться глухим или острым паром. При нагревании глухим паром допускается добавлять к плодовой массе до 15% воды.

При использовании фильтрующих центрифуг подогрев дробленой массы осуществляется в момент измельчения плодов при температуре 90-95оС в течение 16-30 с, для чего в дробилку и полый вал шнекового питателя, установленного под дробилкой, подается острый пар.

Извлечение сока должно проводиться сразу после подготовки плодов. Необходимо учитывать, что надлежащее качество сока может быть обеспечено только в том случае, когда процессы дробления, нагревания и извлечения сока ведутся непрерывно.

В зависимости от вида сока (натуральный или с сахаром) применяют различное оборудование для его получения.

Натуральные соки получают на непрерывно действующих фильтрующих центрифугах НВШ-350, ФГШ-401К или экстракторах типа 2П8-1М.

Натуральные соки из яблок и айвы могут быть также получены путем протирания прогретой массы на сдвоенной протирочной машине и последующего разведения протертой массы неосветленным отпрессованным соком из того же сырья.

Рис. 65. Технологическая схема производства соков с мякотью:

1 - машина для удаления плодоножек вишни; 2 - вентиляторная моечная машина; 3 - сортировочный транспортер; 4 - элеватор; 5 - молотковая дробилка; 6 - шнековый подогреватель; 7 - первая протирочная машина; 8 - вторая протирочная машина; 9 - продуктовый насос; 10 - сироповарочный котел; 11 - сборники; 12 - центрифуга; 13 - гомогенизатор; 14 - трубчатый подогреватель; 15 - вакуум-насос; 16 - деаэратор.

При получении сока на фильтрующих центрифугах роторы должны быть оснащены ситами с круглыми отверстиями диаметром 0,06-0,10 мм (для слив, яблок, вишни) или щелевидными, имеющими отверстия 0,1X2 мм (для айвы, вишни и яблок).

Полученный на центрифуге сок пропускают через финишер с ситами, имеющими отверстия диаметром 0,4 мм. Режим работы финишера устанавливается таким образом, чтобы количество мякоти в соке не превышало нормируемое по стандарту. Чтобы исключить аэрацию сока, в финишер подводится острый пар для создания паровой завесы.

При использовании экстракторов устанавливаются сита с диаметром 0,8 мм, и через них пропускается горячая дробленая масса.

При использовании сдвоенных протирочных машин горячую дробленую массу яблок и айвы вначале пропускают через машину с ситами, имеющими отверстия диаметром 2-1,5 мм, затем через сита с отверстиями диаметром 0,5-0,4 мм.

Натуральный сок с мякотью из плодов шиповника для выработки купажированных соков получают только на непрерывнодей- ствующих фильтрующих центрифугах, при этом предварительно в дробилку подается вода в количестве 50% от мезги шиповника. Затем дробленая мезга с водой шнековым питателем подается в центрифугу для извлечения сока. В ротор центрифуги устанавливают сита со щелевидными отверстиями размером 0,1X2 мм.

При переработке светлоокрашенных плодов во избежание потемнения сока добавляют аскорбиновую кислоту в виде 5-10%-ного раствора. Раствор аскорбиновой кислоты добавляют в плоды при дроблении или в сок сразу после его извлечения. При изготовлении натуральных соков на фильтрующих центрифугах раствор аскорбиновой кислоты должен добавляться в дробилку одновременно с плодами.

К яблокам и айве добавляют 0,04%, к сливам, персикам и абрикосам — 0,03 % аскорбиновой кислоты.

К сокам из темноокрашенных слив, крыжовника, земляники для улучшения цвета, а к персиковому, абрикосовому и яблочному для понижения величины рН и улучшения вкуса добавляют 0,15-0,20% лимонной кислоты.

Купажированные соки получают путем смешивания различных соков в соответствии с рецептурой. В некоторые соки для создания гармоничного вкуса добавляется сахарный сироп.

После смешивания сок гомогенизируют. Гомогенизацию яблочного и вишневого соков проводят при давлении 15-17 МПа, остальных соков — при давлении 12-15 МПа.

Гомогенизированный сок подвергают деаэрации при температуре 35-40°С и остаточном давлении 6-8 кПа. Продолжительность деаэрации не должна превышать 10 мин. После деаэрации сок подогревают до температуры 70-80 °С и направляют на фасование.

Фасованный сок стерилизуют, пастеризуют в автоклавах или непрерывнодействующих пастеризаторах при температурах 85-100 °С в зависимости от вида сока и вместимости тары для рН ниже 3,8. В случае более высокого значения рН стерилизуют при температуре 110 °С.

По органолептическим показателям соки плодовые и ягодные с мякотью должны иметь равномерно распределенную тонкоизмельченную мякоть. При этом допускаются незначительное расслаивание и небольшой уплотненный осадок на дне банок и бутылок, а в вишневом и сливовом соках — оседание мякоти. Посторонние привкус и запах не допускаются. В зависимости от наименования соков содержание в них сухих веществ нормируется действующим стандартом от 8 до 18%, титруемая кислотность — 0,2-1,9%, для вишневого сока — до 2,4% в расчете на яблочную кислоту.

Соки с мякотью имеют большое значение в питании человека вследствие содержания в них легкоусвояемых углеводов, органических кислот, пектиновых, полифенольных и азотистых веществ. Богаты соки витаминами, минеральными веществами.

Из плодовых соков особое место в производстве консервированной продукции и питании человека занимает виноградный натуральный сок. Технология производства виноградного сока отличается от производства других натуральных соков, поэтому на него отдельно разработана нормативно-техническая документация.

Технологический процесс производства виноградного сока

Натуральный виноградный сок изготавливается из свежего винограда, свежеотжатого сусла или сока-полуфабриката.

На переработку для получения марочного сока допускается направлять виноград одного ампелографического сорта с содержанием сухих веществ не менее 16,2%. Высший сорт готовится из одного или смеси сортов винограда с массовой долей сухих веществ не менее 14,2%. Не разрешается использовать для производства виноградного сока виноград гибридов прямых производителей.

На переработку виноград доставляется в ящичных поддонах слоем не более 200 мм, ящиках № 1 и 5, а также в контейнерах-лодочках слоем не более 500 мм.

Сусло поступает в цистернах из некорродирующих материалов, сок-полуфабрикат — в асептических условиях в железнодорожных или автомобильных цистернах, а также в стеклянных банках вместимостью 10 дм3, укупоренных крышками.

Срок хранения винограда от момента сбора до переработки не должен превышать 12 ч, сусла от получения до переработки — 4 ч.

Виноград, поступивший на предприятие, подвергается мойке в вентиляторных моечных машинах типов КУВ и А9-КМБ-12. Допускается переработка винограда без мойки. При этом контейнеры-лодочки промывают струей воды после каждого рейса. Ящики и контейнеры в конце каждого дня промывают струей горячей воды. После мойки виноград инспектируется с удалением посторонних примесей, гнилых и плесневелых гроздей.

Переработка винограда - осуществляется на комплектных линиях или же на сборных линиях с установкой валковых дробилок типа ВГД, шнековых стекателей и прессов.

На сок направляется фракция сусла со стекателя, а также 1-я и 2-я фракции с пресса. Очистка сусла заключается в процеживании, сепарировании и отстаивании на холоде.

Процеживание осуществляют на отделителях грубых примесей КС-4 и КС-12, снабженных ситами диаметром от 0,8 до 1,3 мм.

Сепарирование проводят на тарельчатых сепараторах.

При обработке холодом сусло охлаждают до температуры 0-5 °С и направляют в резервуары, установленные в охлаждаемых помещениях с температурой от — 1 до — 3 °С. Продолжительность отстаивания 18-24 ч. По окончании отстаивания сусло декантируют и осветленную часть направляют на хранение в асептических условиях или в охлаждаемых помещениях. Оставшийся осадок нагревают в трубчатых теплообменниках до температуры 96±2°С, охлаждают до температуры 40-45°С и обрабатывают ферментным препаратом в количестве 0,3 г/л. Продолжительность обработки осадка ферментными препаратами не должна превышать 4 ч.

Сок-полуфабрикат может заготавливаться и храниться в резервуарах вместимостью 24-300 м3. При этом используется асептический способ консервирования соков или хранения их с сорбиновой кислотой.

Если при хранении сока-полуфабриката не произошло самоосветление сокоматериала, то осуществляется искусственное его осветление ферментными препаратами в сочетании с бентонитом или желатином.

Оптимальная температура действия ферментных препаратов 40-50 °С.

Доза препарата определяется пробной обработкой в лабораторных условиях. Для этого семь цилиндров по 500 мл наполняют соком. В шесть из них вносят ферментный препарат в различных дозах в зависимости от его активности. Один цилиндр оставляют для контроля. Внесение препарата осуществляют в виде суспензии, которую готовят следующим образом. В стаканчик вместимостью 50 мл отвешивают с точностью до 1 мг требуемое количество препарата, заливают небольшим количеством теплого сока (35-40 °С) из соответствующего цилиндра, тщательно размешивают и оставляют на 35-40 мин. После этого суспензию выливают в цилиндр, ополаскивают стаканчик этим же соком, перемешивают сок в цилиндре и оставляют на 2 ч. При комбинированной обработке с желатином параллельно ставят цилиндры с внесением желатина различной концентрации.

После осаждения появившегося осадка доза ферментного препарата и желатина устанавливается по тому цилиндру с наименьшей дозировкой, где произошло наилучшее осветление.

Из расчета подобранной дозы и объема обрабатываемого сусла-полуфабриката и отстоя отвешивается необходимое количество ферментного препарата, заливают 3-4-кратным количеством сока, выдерживают в течение 35-40 мин и вносят малыми порциями по мере заполнения резервуара-ферментатора соком. Требуемое количество желатина вносят в ферментатор в виде заранее приготовленного раствора. Для контроля за осветлением обрабатываемый сок с внесенными препаратами наливают в цилиндр. Примерно через 2-3 ч продукт декантируют с осадка и направляют на дальнейшую обработку.

Для получения кристально прозрачного виноградного сока обработанный таким образом сок фильтруют на фильтр-прессах через картон марки Т.

Основное количество виноградного сока, выпускаемое предприятием, проходит некоторую выдержку в резервуарах.

Выдержка сока преследует своей целью удаление винного камня.

Винный камень представляет собой кислый виннокислый калий, имеющий формулу , с небольшой примесью виннокислого кальция.

Растворимость винного камня характеризуется следующими данными:

| Температура, оС |

Раствроимость, % |

Температура, оС | Раствроимость, % |

| 0 10 20 30 40 50 |

0,32 0,4 0,57 0,9 1,31 1,8 |

60 70 80 90 100 |

2,4 3,2 4,5 5,7 6,5 |

Виноград содержит его до 0,7%, поэтому виноградный сок при температуре 20-25 °С является насыщенным, а в некотором случае перенасыщенным раствором. В связи с этим не исключена возможность выпадения винного камня в осадок. Несмотря на то что это не снижает питательную ценность сока, выпадение вин¬ного камня приводит к ухудшению товарного вида готовой продукции. По этой причине принимают меры к удалению избытка винного камня. Существует несколько способов его удаления.

Одним из способов, который наиболее широко распространен является длительная выдержка сокоматериала на холоде. В течение некоторого времени осуществляется самоосветление сока, при этом снижается защитное действие коллоидов и при наличии

центров кристаллизации в виде механических примесей в соке образуются кристаллы винного камня, которые начинают со временем расти и выпадать в осадок. После хранения сок в охлажденном виде подвергается фильтрации.

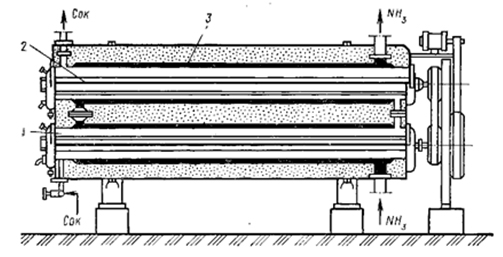

Рис. 66. Ультраохладитель:

1 - труба для сока; 2 - мешалка; 3 - аммиачная рубашка.

Однако этот способ очень длителен. Поэтому ведутся поиски и уже разработана ускоренная технология удаления избытка вин¬ного камня.

Свежеотжатое сусло очищают и охлаждают в пластинчатых или трубчатых теплообменниках рассольного типа до 4-5 °С, а затем в ультраохладителях (рис. 66) — до температуры, близ¬кой к криоскопической (0-1,5°С). Сусло выдерживают 36-48 ч для удаления винного камня и осветления. Затем сусло декантируют и в охлажденном виде сепарируют.

Сепарированное сусло подогревают до 95±3 °С и охлаждают до 30-35 °С. В последующем сусло проходит все операции по фильтрации, фасованию, стерилизации.

Другим способом предупреждения выпадения винного камня является обработка сока метавинной кислотой.

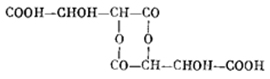

Метавинная кислота является смесью нескольких полимеров, из которых главным является отвечающий формуле

Это твердое вещество, весьма гигроскопичное и легкорастворимое в воде. В водных растворах метавинная кислота постепенно присоединяет воду и превращается в винную кислоту.

Метавинная кислота не изменяет ни вкуса, ни цвета сока и совершенно безвредна. Она может вводиться в сок в виде солей К, Na или Li с таким же эффектом действия, как и свободная. Устойчивость ее в соке зависит от температуры хранения. При 20-23 °С она гидролизуется в течение 3 мес, после чего может наступить выпадение винного камня.

Обработка сока метавинной кислотой заключается в полной подготовке сокоматериала (очистке, осветлении, подогреве, охлаждении, сепарировании и фильтрации) с последующим внесением в него метавинной кислоты. Количество добавляемой в сок метавинной кислоты должно быть 0,5-0,6 г/дм3. Предварительно готовят концентрированный раствор метавинной кислоты (250-300 г/дм3) в осветленном соке, который затем добавляют в сборник для смешивания с соком, идущим на розлив. Перемешивание сока с раствором проводят в течение 5-6 мин, после чего сок передают на последующие операции — подогрев, фасование, укупорку, стерилизацию.

Для предотвращения инактивирования стабилизатора за счет гидролиза следует избегать высоких температур при подогреве в пастеризации. Не допускается фасовать горячим розливом сок, обработанный метавинной кислотой. Такой сок хранится при температуре 10-20 °С в течение 6 мес, после чего возможно выпадение винного камня.

Предупреждение выпадения винного камня можно осуществить путем добавления к соку растворимых кальциевых солей органических кислот, в результате чего образуется труднорастворимый тартрат кальция. Он быстро выпадает в осадок, так как его растворимость в 30 раз меньше, чем растворимость винного камня. Этот процесс длится около 10 дней при температуре от - 1 до - 2°С.

Виноградный сок, прошедший все технологические операции, направляется на фасование.

При фасовании с последующей пастеризацией в автоклавах или пастеризаторах непрерывного действия сок нагревают до температуры 60-70 °С в пластинчатых или трубчатых теплообменниках.

Допускается горячее фасование сока в стеклянные банки вместимостью до 3 дм3, которое производят на линиях А2-КЛП-75 или на автоматических наполнителях АНСМ. Фасование производится при температуре сока 98±2°С с последующей выдержкой укупоренных банок в течение 15-20 мин, охлаждением их водой с постепенно понижающейся температурой или холодным воздухом до температуры 30-40°С.

Пастеризация соков, фасованных в мелкую тару, осуществляется при температуре 85-90 °С. Продолжительность зависит от вместимости тары. После пастеризации банки с соком проходят визуальный контроль перед световым экраном и этикетируются.

Нормы выхода продуктов и расхода винограда, сусла и сока-полуфабриката приведены в табл. 25.

Готовый виноградный сок по органолептическим показателям должен иметь натуральные, хорошо выраженные вкус и аромат, причем в марочных соках они должны быть свойственны данному ампелографическому сорту винограда.

| Таблица 25* Нормы выхода продуктов и расхода винограда, сусла и сока-полуфабриката *при производстве виноградного сока | ||||||

| Схема производства | При переработке | |||||

| винограда на |

сусла на |

сока- полуфабриката на натуральный сок | ||||

| сусло |

сок- полуфабрикат |

натуральный сок |

сок- полуфабрикат |

натуральный сок | ||

| Производство виноградного сока с очисткой сусла на холоде выход, % расход, кг/т |

79 1266 |

70,8 1412,4 |

66,3 1508,3 |

89,57 1116,5 |

83,88 1192,2 |

93,65 1067,8 |

| Производство виноградного сока с очисткой сусла центрифугированием выход, % расход, кг/т |

79 1266 |

72,2 1385,0 |

66,5 1503,0 |

91,41 1094,0 |

84,2 1187,6 |

92,1 1086,0 |

Все сорта виноградного сока должны быть прозрачные. В соке высшего и I сортов допускаются легкая опалесценция и наличие единичных кристаллов винного камня.

Сок, содержащий метавинную кислоту и (или) сорбиновую кислоту, оценивается не выше I сорта.

Массовая доля сухих веществ по рефрактометру должна быть в соке: марочном и высшего сорта не менее 16%, I сорта не менее 14%, кислотность — 0,2-1%. Массовая доля осадка в марочном соке должна быть не более 0,08%, высшего сорта — 0,1%, I — до 0,4%.

Виноградный сок является источником углеводов в питании человека. 1 дм3 сока содержит 160-220 г моно- и дисахаридов. Органические кислоты представлены в основном винной кислотой. Кроме нее в соке в небольших количествах содержатся яблочная, лимонная, янтарная, гликолевая и другие кислоты.

Из микроэлементов виноградный сок в большей степени содержит соли калия, в меньшей степени — Na, Са, Mg, Р. В не¬больших количествах сок содержит аскорбиновую кислоту.Некоторые натуральные соки, вырабатываемые промышленностью, обладают резким вкусом из-за повышенного содержания в них органических кислот и высокой общей экстрактивности. Это соки из клюквы, облепихи, рябины, вишни, черной смородины и некоторых других плодов и ягод. Соки из абрикосов, персиков, груш, слив, яблок летних сортов из-за невысокого содержания органических кислот не обладают освежающими и утоляющими жажду свойствами.

Разработанная в последние годы технология предусматривает получение готового продукта, обладающего характерными для напитков достоинствами.

Технологический процесс производства напитков

К этой продукции в СССР относят консервы, в состав которых входит в основном не более 50% фруктовой, овощной или фруктово-овощной части. Остальное приходится на добавляемый сахарный сироп. Для некоторых напитков допускается использование естественных стабилизаторов, а также лимонной, аскорбиновой кислот и других добавок.

Содержание сухих веществ в готовом продукте составляет не менее 11%, что соответствует рекомендациям Министерства здравоохранения СССР и теории, разработанной Институтом питания АМН СССР о сбалансированном питании. Выпуск таких напитков с пониженным содержанием сахара дает возможность использовать их в рационе питания различных категорий населения. Технология их производства в основном соответствует той, которая принята для изготовления купажированных соков с сахаром или мякотью.

Подготовленные соответствующим образом пюре или сок согласно рецептуре смешивают в смесителях со свежеприготовленным сиропом. Смесь для напитков с мякотью гомогенизируют при давлении 15-17 МПа в аппаратах различной конструкции с последующей деаэрацией в течение 10 мин при температуре 35-50 °С и остаточном давлении 8-6 кПа в деаэраторах или вакуум-подогревателях.

Смесь для осветленного напитка после деаэрации фильтруют, нагревают до 80 °С и направляют на розлив.

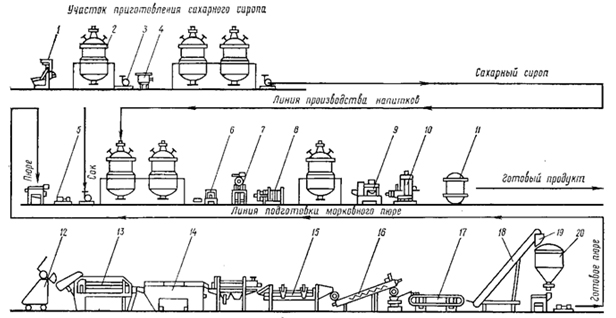

Технологическая схема производства фруктовых напитков представлена на рис. 67.

Производство фруктовых напитков способствует более рациональному и экономному расходованию материальных и трудовых ресурсов консервных предприятий.

Фруктовые напитки вырабатывают и для диетического питания на основе фруктовых пюре с добавлением молочных продуктов и сахара. При производстве фруктово-молочных напитков применяется свежеприготовленное фруктовое пюре. Молочные продукты (обезжиренное молоко, пахту, молочную сыворотку) подогревают до кипения, фильтруют через плотный тканевый фильтр и немедленно направляют на смешивание с другими компонентами. Сахарный сироп добавляют при температуре 90-95 °С.

Освоено производство напитков на фруктовой основе с добавлением минеральной воды. К ним относится напиток «Сочинский», изготовленный на основе натурального или концентриро¬ванного осветленного яблочного сока и минеральной воды с добавлением сахара.

Рис. 67. Технологическая схема производства фруктовых напитков:

1 - просеиватель с магнитным улавливателем; 2 - сборник; 3 -насос; 4 - фильтр; 5 - насос шестиренчатый для вязких продуктов; 6 - гомогенизатор; 7 - вакуум-подогреватель; 8 - фильтр-пресс: 9 - наполнитель; 10 - укупорочный автомат; 11 - автоклав; 12 - контейнероопрокидыватель; 13 - калиброватель; 14 - моечная машина; 15 - транспортер; 16 - паротермический аппарат; 17 - конвейер ленточный инспекционный; 18 - транспортер-элеватор; 19 - дробилка: 20 - дегистер.

Технологический процесс производства концентрированных плодовых соков

В СССР концентрированные плодовые соки преимущественно производят из яблок, винограда и цитрусовых плодов (мандаринов).

При производстве концентрированного яблочного сока (рис. 68) получают натуральный сок, очищают его от взвесей на центрифугах и направляют на установку для улавливания ароматических веществ. Иногда свежеотжатый сок подвергают мгновенному подогреву до 92-96 °С и охлаждают до 40 °С для коагуляции коллоидов.

На установке для улавливания ароматических веществ испаряется 10-15% воды. Количество отбираемых ароматических веществ и флегмовый поток в колонне регулируют при помощи ротаметров таким образом, чтобы концентрация ароматических веществ, выходящих из установки, составляла 1:150 или 1:200. Концентрацию ароматических веществ устанавливают в соответствии с их выходом по отношению к объему взятого сока. Например, если через установку пропущено 10 м3 сока и получено 50 дм3 ароматических веществ, то концентрация последних будет равна 50:10 000 = 1:200. Периодически контролируют плотность ароматических веществ по ареометру. Она должна быть в пределах 0,97-0,99 г/см3.

Деароматизированный, частично сконцентрированный сок охлаждают до температуры 42-45 °С и направляют на осветление. Осветляют соки несколькими способами: ферментными преларатами, оклеиванием желатином, бентонитом, нагреванием, отстаиванием и фильтрацией.

Сок обрабатывают в ферментаторах очищенными пектолитическими ферментными препаратами, например пектофоетидином П10Х, разрешенным к использованию органами здравоохранения.

В качестве ферментаторов могут быть использованы вертикальные сборники эмалированные или из нержавеющей стали вместимостью 4-6 м3 в зависимости от производительности линии. Сборники должны быть оборудованы мешалками, указателями уровня и иметь патрубки с кранами для загрузки деароматизированного сока, внесения ферментного препарата и слива осадка.

Дозировку ферментного препарата устанавливает лаборатория в зависимости от активности препарата, но не выше 0,03% массы перерабатываемого сока.

При получении яблочного неосветленного концентрированного сока обработка ферментными препаратами необходима для частичной депектинизации и снижения вязкости сока, чтобы облегчить его уваривание и предотвратить желирование концентрата в процессе производства и хране¬ния. Для этого в сок добавляют 0,005-0,01% ферментного препарата, выдерживают 2-3 ч, декантируют и направляют на фильтрацию. Для производства осветленного концентрированного сока дозировку ферментного препарата увеличивают до 0,03%. Кроме того, сок дополнительно обрабатывают раствором желатина. Сок перемешивают с осветляющими препаратами в резервуаре с мешалкой в течение 5 мин и выдерживают в относительном покое в течение 2-3 ч. Образовавшиеся крупные хлопья выпадают в осадок. После этого сок декантируют с осадка, подвергают мгновенному подогреву до 75 °С для прекращения действия ферментов, охлаждают до 40 °С и направляют на фильтрацию.

Рис. 68. Технологическая схема производства концентрированных соков:

1 - вентиляторная моечная машина; 2 - ленточный транспортер; 3 - элеватор; 4 - дробилка; 5 - пак-пресс; 6 - сборник; 7 - насос; 8 - сепаратор; 9 - трубчатый подогреватель; 10 - питательный бак; 11 - ротаметр; 12 - испаритель; 13 - дефлегматор; 14 - холодильник; 15 - ректификационная колонна; 16 - абсорбционная колонна; 17 - низкотемпературный охладитель; 18 - поверхностный охладитель; 19 - ферментаторы; 20 - фильтр-пресс; 21 - вакуум-насос; 22 - выпарная установка АСГ-2000; 23 - наполнитель; 24 - закаточная машина.

Виноградный концентрированный сок выпускается только осветленный. Для этого используют различные способы осветления сока-полуфабриката, как и при прюизводстве натурального виноградного сока. Особые требования предъявляются к удалению винного камня, так как при концентрировании его содержание превышает предельную концентрацию, и он выпадает в осадок. Для этого свежеотжатый, очищенный сок охлаждают сначала в пластинчатых или трубчатых охладителях до 4-6 °С, а затем в ультраохладителях — до температуры, близкой криоскопической, но не выше — -1,5 °С.

Обработка вишневого сока осуществляется нагреванием до 85-90 °С и быстрым охлаждением до 35-40°С. После нагрева сок сепарируют и направляют на фильтрацию.

Клюквенный сок обрабатывается так же, как и яблочный, но без желатина.

Фильтрованный сок направляется на концентрирование в непрерывнодействующих аппаратах при остаточном давлении не более 26,6 кПа.

Иеосветленный сок концентрируют до 55% сухих веществ, осветленный — до 70%, кроме клюквенного, который концентрируется до 55% сухих веществ.

Концентрированный сок с содержанием сухих веществ 70% фасуют в подготовленную тару сразу же после уваривания при температуре 45-50 °С. Концентрированный сок с содержанием 55% сухих веществ во избежание бактериальной порчи консервируют сорбиновой кислотой или стерилизуют.

При горячем розливе концентрированный сок немедленно после уваривания нагревают в трубчатом пастеризаторе до 85-86 °С и разливают в подготовленные горячие банки.

При хранении концентрированного сока наблюдается некоторое потемнение цвета. Интенсивность потемнения возрастает при более высоких температурах хранения. Потемнение сока вызывается неферментативным процессом, при котором в результате взаимодействия сахаров, азотистых и дубильных (полифенольных) веществ, органических кислот образуются темноокрашенные со¬единения — меланоидины. В плодовом концентрированном соке преобладают моносахара, которые при низком значении рН и высокой температуре подвергаются химическим преобразованиям в результате которых образуются темноокрашенные соединения и другие, среди которых преобладает 5-гидрооксиметилфурфурол (5-ОМФ).

Для предотвращения потемнения таких концентратов ш образования 5-ОМФ необходимо после приготовления их охладить и хранить при возможно низкой температуре (не выше 20 °С).

Нормы расхода свежего сырья для производства 1 т концентрированного сока рассчитывают исходя из установленного количества отходов и потерь. Например, при переработке яблок на осветленный концентрированный сок принимаются отходы и потери в размере 51%, в том числе: потери на технологических операциях — 15 %, отходы — 36 %.

При производстве виноградного сока потери составляют 8% отходы — 36-44%.

Норма сырья рассчитывается по формуле

![]()

где Х - норма расхода сырья, кг; а - содержание сухих веществ в концентрированном соке, %; b - отходы и потери при производстве, %; с - содержание сухих веществ в сырье, %.

Готовый концентрированный сок, предназначенный для индивидуального потребления через розничную торговлю, перед фасованием смешивают с отогнанными ароматическими веществами. Для этого сок помещают в реактор или закрытый сборник с мешалкой и добавляют к нему при непрерывном перемешивании соответствующее количество (около 2%) ароматических веществ. Температура сока при добавлении ароматических веществ не должна быть более 40 °С.

Отгрузку концентрированных соков в сеть общественного питания и на промышленную переработку следует производить в комплекте с ароматическими веществами в количестве 2% к объему сока отдельно от него. На этикетках указывается количество воды, требуемое для внесения при разбавлении.

Мандариновый концентрированный сок готовится из натурального сока, полученного отжатием свежих мандаринов на вальцах или прессах. Сок пропускают через протирочную машину с отверстиями в сите диаметром не более 0,2 мм. После этого направляют его в установку для удаления ароматических веществ (см. гл. 8). Деароматизированный сок подают в пластинчатые или трубчатые теплообменники, где он подогревается до температуры 90 °С, выдерживают 1-3 мин и быстро охлаждают до температуры 50-60 °С.

При концентрировании сока необходимо поддерживать давление в пределах 14,6-26,6 кПа.

Мандариновый сок концентрируют до содержания сухих веществ 45%. Сок мандариновый концентрированный фасуют в тару вместимостью не более 3000 см3, стерилизуют при температуре 100 °С в течение 50 мин.

В крупную тару сок фасуют в горячем виде с добавлением 0,067о сорбиновой кислоты.

Потребителю концентрированный сок отгружается отдельно от эфирного масла (на 1 т сока 1,2 кг эфирного масла).

Сроки хранения сока в банках вместимостью 3000 см3 3 года, в крупной таре — 1 год.

Технологический процесс производства плодовых и ягодных экстрактов

Экстракты представляют собой те же концентрированные, освобожденные от пектина соки, при производстве которых допускается использование сульфитированных материалов. Поэтому при их изготовлении не осуществляется улавливание ароматических веществ. Экстракты используются для приготовления безалкогольных напитков.

Технологические операции подготовки сырья для получения сокоматериалов аналогичны операциям при производстве натуральных соков. Допускается использование замороженных плодов и ягод. Сок из них может быть получен путем прессования после дефростации или диффузионным способом. Замороженные ягоды (например, бруснику или клюкву) дефростируют в воде, нагретой до 30 °С. Для этого ягоды в корзинах погружают в воду на 1 мин. Затем корзины вынимают и дают стечь воде. В одной и той же воде оттаивают несколько партий ягод, пока содержание сухих веществ в воде не превысит 1%. Затем эту воду сливают и в дальнейшем используют для диффузии. После дефростации ягоды обрабатывают на вальцовой дробилке с рифлеными вальцами, отрегулированными так, чтобы на кожице ягод образовались трещины, но сами ягоды остались целыми.

Для получения сока дефростированные ягоды загружают в диффузоры. Для диффузии используют воду, в которой проводилась дефростация. Диффузоры (5-10 шт.) соединяются последовательно в батарею. Пуск батареи производят следующим образом. В первый диффузор загружают подготовленное сырье, заливают его водой и выдерживают 40-60 мин. Затем загружают сырьем второй диффузор и перекачивают диффузионный сок из первого диффузора во второй. В первый вторично заливают воду и вновь выдерживают в ней сырье 40-60 мин. После этого загружают сырьем третий диффузор и перекачивают сок из второго диффузора в третий, а из первого — во второй. Сырье в первом диффузоре снова заливают водой, и весь цикл повторяют до заполнения всех диффузоров батареи. Когда сырьем заполнен последний (головной) диффузор, сок из предыдущих диффузоров перекачивают в последующие и первый диффузор в последний раз заливают свежей водой. По окончании экстрагирования готовый сок откачивают из последнего (головного) диффузора, а проэкстрагированную мезгу из первого диффузора выгружают и заполняют его свежей мезгой. После включения диффузионной батареи в работу необходимо каждые 40-60 мин по установленному графику в зависимости от цикла диффузии откачивать сок из головного диффузора, перекачивать сок из каждого предыдущего в последующий, разгружать хвостовой диффузор от проэкстрагированиой мезги и загружать его свежей мезгой. К полученному диффузионному соку добавляют сернистый ангидрид в количестве 0,07% с целью предупреждения его забраживания и лучшего осветления. Затем сок подогревают и направляют на осветление. При переработке свежеотжатых соков необходимо улавливать ароматические вещества и возвращать их в приготовленный экстракт.

Осветление сока может быть осуществлено ферментными препаратами и бентонитом. Обработка ферментными препаратами рекомендуется для яблочного и других соков, богатых пектиновыми веществами. Осветление должно обеспечить полное разрушение пектиновых веществ. Отсутствие пектина определяют по спиртовой пробе. Для этого к 5 мл обработанного сока добавляют 5 мл 96%-ного спирта и нагревают до кипения. При отсутствии пектина проба после охлаждения должна быть прозрачной, без осадка.

Сульфитированные яблочный и грушевый соки рекомендуется осветлять химически чистым углекислым кальцием. Доза СаСО3 устанавливается в лаборатории пробным осветлением, но не более чем 500 мг на 1 т сока. Осветление можно проводить при комнатной температуре, но более желательна температура 4-8 °С. При таком осветлении пектин связывается с углекислым кальцием и в виде пектата кальция выпадает в осадок. Контроль за удалением пектина осуществляют по спиртовой пробе. Обработку бентонитом проводят так же, как и для натуральных соков. Осветленный, снятый с осадка сок фильтруют на фильтр-прессах. Сок должен быть совершенно прозрачный, без опалесценции.

Уваривание сока проводят в вакуум-аппарата различного типа при остаточном давлении не ниже 12 кПа. Перед увариванием сок подогревают до 87-92 °С. Это необходимо для подавления деятельности микроорганизмов, которые не могут быть уничтожены при пониженных температурах уваривания в вакуум-аппаратах.

В аппаратах периодического действия уваривание сока проводят по методу непрерывного долива. Готовность экстракта определяют по плотности. Ввиду того что при охлаждении экстракта плотность его увеличивается, выгружать из вакуум-аппарата готовый продукт следует при плотности на 0,011-0,017 меньше плотности продукта по утвержденной нормативно-технической документации.

Содержание сухих веществ в экстрактах всех видов, кроме виноградного, клюквенного, черносмородинового и облепихового, должно быть 57%, в виноградном — 62, клюквенном — 54, облепиховом и черносмородиновом — 44%.

Титруемая кислотность (в расчете на яблочную) для большинства экстрактов 5-7%, для виноградного — 1,8, облепихового — 1,2, клюквенного — 20 %. По товарной сортности экстракты выпускаются высшего и I сортов. Для высшего сорта не допускается содержание в экстракте сернистой кислоты и пектина. В I сорте допускается содержание сернистого ангидрида не более 0,05 %, а пектина — не более 0,35 %.

При определении норм расхода сока на получение экстракта принимаются потери и отходы сока в размере 7-9%. Уваренные экстракты охлаждают до 20-25 °С и добавляют к ним концентраты ароматических веществ.

Экстракты, фасованные в мелкую тару, стерилизуют при 100 °С в течение 15 мин для тары вместимостью до 1000 см3, 25 мин для тары вместимостью 1000-2000 Х5М3.

Технологический процесс производства сиропов

Другой продукцией, для которой используются плодовые и ягодные соки, являются сиропы. Для их производства применяют доброкачественные натуральные пастеризованные или консервированные асептическим способом плодовые и ягодные соки, а также соки, консервированные сорбиновой кислотой.

Свежеотжатые или все неосветленные соки направляют на смешивание с сахаром. Смешивание проводят в двутельных паровых котлах или вакуум-аппаратах. Вместе с сахаром используется мед при производстве облепихово-медового сиропа. Рецептура такого сиропа следующая: облепихового сока 28%, сахара 42 и меда 30%. При использовании меда его осторожно подвергают плавлению в двутельных котлах при температуре не выше 50 °С и фильтруют через капроновое сито или марлю в четыре слоя. Мед добавляют в смесь после растворения сахара в соке.

Смешивание сока с сахаром осуществляют с подогревом и при помешивании. После растворения сахара сироп доводят до кипения. В сиропы, предназначенные для фасования в тару вместимостью 3 дм3 и более, после доведения их до кипения вносят 0,06% сорбиновой кислоты. Фасование таких сиропов проводят при температуре 90 °С. В облепихово-медовый и облепиховый сироп сорбиновую кислоту не добавляют.

Момент готовности сиропа устанавливается по рефрактометру или по удельному весу. Учитывая испарение воды из сиропа при охлаждении, варку следует прекращать при достижении содержания сухих веществ в сиропе на 1-2% ниже, чем их должно быть в готовом сиропе. Готовые сиропы должны иметь содержание сухих веществ не менее 68%, в том числе сахара (в расчете на инвертный) 62%. В зависимости от вида сырья кислотность сиропа (в расчете на яблочную) должна быть не менее 0,3% для грушевого, яблочного, черничного; не менее 0,4% для сливового, земляничного, малинового, абрикосового, гранатового; не менее 0,5% для вишневого, облепихового; не менее 0,6% для алычевого, кизилового, рябинового; не менее 0,7% для брусничного, красно- и черносмородинового; не менее 0,8% для лимонного и не менее 1% для клюквенного.

Сиропы фасуют в жестяную и стеклянную тару для розничной продажи вместимостью до 0,6 дм3 и для промышленной переработки вместимостью до 10 000 см3.