Тепловая обработка сырья |

Тепловая обработка сырья является одним из основных приемов в технологическом процессе изготовления консервов.

Отдельные виды сырья перед измельчением, резкой, протиранием, смешиванием и фасованием подвергают тепловой обработке, которую проводят в горячей воде, водных растворах поваренной соли, щелочи, кислоты, горячих растительных или животных жирах, в среде водяного пара и путем соприкосновения с поверхностью нагрева.

Продолжительность и температура тепловой обработки различны в зависимости от цели ее проведения и скорости протекания тепловых, химических и биохимических процессов. Предварительной тепловой обработке подвергают овощи, семечковые и косточковые плоды, ягоды, бобовые, крупы, макаронные изделия и др.

С целью повышения пищевой ценности, улучшения органолептических качеств отдельных видов консервов кабачки, баклажаны, свеклу, морковь, тыкву, лук, перец сладкий и др. обжаривают или пассеруют.

Тепловая обработка сырья вызывает изменения его структурно-механических, физико-химических и органолептических свойств и осуществляется с целью размягчения ткани сырья, увеличения или уменьшения его объема и массы, увеличения клеточной проницаемости и инактивации ферментов, придания продукту определенных органолептических качеств, повышения его пищевой ценности и др.

В зависимости от назначения тепловой обработки и способа передачи тепла продукту процесс называют бланшированием, развариванием, подогревом, обжаркой, пассерованием.

Бланширование

Бланшированием плодоовощного сырья называется кратковременная тепловая обработка при определенном температурном режиме в воде, паром или в водных растворах солей, сахара, органических кислот, щелочей. Бланширование является очень важной предварительной операцией, от которой в значительной мере зависят качество продукта и потери в производстве. В переводе на русский язык бланширование означает отбеливание (от французского слова blanchir — отбеливать). Однако в зависимости от вида сырья, технологии изготовления тех или иных консервов бланширование применяется для разных целей с достижением различных результатов, основные из которых: прекращение биохимических процессов в продукте, уничтожение большей части микроорганизмов, изменение объема и массы, повышение проницаемости протоплазмы клеток, изменение консистенции, удаление воздуха, летучих веществ, клейстеризация крахмала, сохранение естественного цвета продукта.

Деятельность ферментов может вызвать порчу продукта и нежелательные изменения даже при отсутствии микроорганизмов. При нагревании прекращаются биохимические процессы вследствие разрушения ферментной системы сырья, значительно уменьшается обсемененность за счет частичного уничтожения микроорганизмов, находящихся главным образом на поверхности сырых продуктов, поэтому для многих овощей бланширование преследует основную цель — разрушение ферментной системы, основой которой являются белки. Для этого обычно достаточно прогревания до температуры 70-75 °С.

Инактивация ферментов оказывает влияние на цвет продукта. Особое значение это имеет для семечковых плодов, так как действием окислительных ферментов объясняется потемнение плодов при их очистке и резке. Поэтому при производстве компотов, фруктов в сиропе, варенья, джемов и других видов консервов рекомендуется проводить бланширование яблок и груш. Так как инактивация ферментов лучше протекает в кислой среде, при бланшировании воду подкисляют лимонной или винной кислотой до концентрации 0,1-0,2% для снижения интенсивности биохимических процессов. Отдельные сорта яблок, особенно высококислотные, за счет гидролиза протопектина при нагревании и перехода его в растворимый пектин сильно развариваются. Для частичного предупреждения этого рекомендуется плоды бланшировать в 35%-ном сахарном сиропе при температуре 80-90°С в течение 4-5 мин. Оставшийся после бланширования сироп используют для заливки плодов, уложенных в банки.

Бланширование свеклы производят для размягчения ткани и сохранения цвета. При этом необходимо разрушить фермент тирозиназу. При окислении фермент образует меланины, вызывающие потемнение свеклы. Бланшируют свеклу паром в автоклавах или в непрерывно действующих шпарителях в течение 15-20 мин при температуре 120 °С. У бланшированной свеклы кожица легко отделяется от мякоти. Бланширование свеклы до очистки и резки позволяет максимально сохранить красящие вещества — антоцианы, получить гладкую поверхность среза и равномерные формы нарезанных кусочков, так как свекла в сыром виде очень хрупкая.

При тепловой обработке в некоторых случаях происходит изменение цвета. Причиной может быть или изменение пигментов, или образование новых красящих веществ. Изменение цвета наблюдается у овощей, имеющих зеленую, белую или красно-фиолетовую окраску. Овощи с желтой и оранжевой окраской не изменяют цвет и устойчивы к действию тепловой обработки. При нагревании в зеленых овощах вследствие взаимодействия хлорофилла с органическими кислотами или кислыми солями этих кислот, содержащимися в клеточном соке, образуется феофитин — новое красящее вещество бурого цвета. Степень изменения зеленой окраски зависит от продолжительности тепловой обработки и концентрации органических кислот в продукте. Чем дольше проводится тепловая обработка, тем больше образуется феофитина и заметнее побурение овощей. Зеленые овощи лучше сохраняют свою окраску, если бланширование проводится в жесткой воде. Содержащиеся в ней кальциевые и магниевые соли нейтрализуют часть органических кислот и кислых солей клеточного сока.

При бланшировании происходит отбеливание отдельных видов сырья за счет выщелачивания или разрушения красящих веществ. Бланширование соцветий цветной капусты приводит к их отбеливанию вследствие разрушения красящих веществ, придающих соцветиям зеленый или желтоватый цвет.

Для облегчения удаления несъедобных частей — кожицы, семян, косточек и т. п., придания эластичности сырью, для облегчения проведения последующих операций и более плотной укладки его в банки отдельные виды сырья бланшируют для размягчения ткани. Размягчение сырья происходит вследствие химических и физико-химических преобразований в тканях при бланшировании. В основном это осуществляется за счет гидролиза протопектина, который переходит в растворимый пектин. Клетки отделяются друг от друга, плодовая ткань становится рыхлой и мягкой. Гидролиз способствует получению желеобразной консистенции.

Исследования различных сортов картофеля, белокочанной капусты и некоторых корнеплодов показали, что продолжительность их бланширования зависит не только от содержания в овощах и корнеплодах протопектина, но и от содержания веществ, способствующих его расщеплению. К таким веществам в основном относятся органические кислоты. Чем больше этих кислот содержится в сырье, тем меньше требуется времени для бланширования сырья. Аналогичное действие размягчения ткани достигается, если нагреть ткань до 80-85 °С хотя бы 3-4 мин. Это вызывается тем» что при нагревании до такой температуры происходит коагуляция белков протоплазмы, цитоплазменная оболочка повреждается, осмотическое давление, обусловливающее твердость плода, уменьшается и плод размягчается.

При тепловой обработке в той или иной степени уменьшаются объем и масса сырья. При тепловой обработке мяса и мясопродуктов происходит необратимая дегидратация белков с выделением в окружающую среду ранее связанной влаги вместе с растворенными в ней экстрактивными, минеральными веществами, витаминами и др.

В отличие от продуктов животного происхождения уменьшение массы овощей происходит не за счет выделения влаги денатурированными белками вместе с растворимыми веществами, а в основном за счет потерь растворимых веществ в результате их диффузии, удаления воздуха, содержащегося в межклеточных пространствах тканей растительного сырья. Так, при бланшировании огурцов происходит быстрое удаление воздуха из межклеточного пространства, ткань уплотняется, повышается ее упругость. При консервировании такие огурцы имеют хрустящую консистенцию. Уменьшение объема огурцов способствует более плотной укладке продукта в банки.

Удаление воздуха при бланшировании способствует сохранению витаминов. Кроме того, содержащийся в межклеточных пространствах растительной ткани воздух, попадая в готовую продукцию, а также действуя на сырье на промежуточных этапах, вызывает ухудшение качества продукта, способствует коррозии металлической тары, вызывает повышение парциального давления в банках при стерилизации.

Для некоторого ассортимента консервов в целях анормального заполнения тары, обеспечения необходимой консистенции продукта и нормируемого соотношения между составными компонентами консервов, правильного ведения процесса стерилизации требуется увеличение объема продукта, которое достигается путем бланширования. В основном это консервы с применением продовольственных фасоли и гороха, риса, перловой крупы, соевых бобов, макаронных изделий и др. В этом случае при бланшировании за счет впитывания воды крахмалом объем и масса продукта увеличиваются в 2-2,5 раза. В каждом конкретном случае процент набухаемости оговаривается технологическими инструкциями.

Бланшированием достигается удаление летучих или легкораспадающихся веществ, придающих продуктам неприятный запах и образующих при соединении с металлом банки или крышки сернистые соли олова и железа, которые вызывают потеменние продукта, а также удаление веществ, придающих некоторым видам сырья неприятный горьковатый привкус. Например, для удаления горечи у баклажанов их бланшируют в кипящей воде или 1,5-2%-ном растворе NaOH, а для улучшения вкуса и удаления нестойких сернистых соединений белокочанную и краснокочанную капусту бланшируют в кипящей воде 1-2 мин, отдельные соцветия цветной капусты — 2-3 мин. Спаржу бланшируют в сетчатых корзинах в кипящем 2%-ном растворе поваренной соли в течение 1-3 мин для выщелачивания глюкозидов, придающих продукту горьковатый привкус, и для выпрямления изогнутых побегов.

В результате бланширования повышается проницаемость клеточных оболочек плодов и овощей, что облегчает пропитывание плодов сахарным сиропом (при варке варенья, джема, при изготовлении компотов), извлечение соков. Иногда для этой цели сливу, яблоки бланшируют в сахарном сиропе соответственно концентрацией 25 и 35 %. Для повышения выхода сока сливу, малину, черную смородину, бруснику, крыжовник бланшируют в воде или паром при температуре сырья не более 85 °С. Бланшировочную воду используют для бланширования нескольких партий. При этом часть экстрактивных веществ сырья переходит в раствор. Концентрация экстрактивных веществ постепенно увеличивается и достигает концентрации их в сырье. Такой раствор добавляют к отжатому из плодов соку, что значительно повышает выход сока, но несколько ухудшает его качество. Более рационально проводить бланширование плодов паром в ленточном шпарителе, а ягоды подогревать в двутельном котле при непрерывном помешивании.

Плоды и овощи чаще всего бланшируют целыми. Продолжительность и температура бланширования зависят от вида, сорта, степени зрелости, качества сырья, его дальнейшего применения. Обычно бланширование проводится очень быстро, чтобы продукт сохранил вкус, цвет и аромат исходного сырья. При проведении этого процесса необходимо помнить, что недобланшированный продукт может вызвать бомбаж, а перебланшированный — разваривание консервов при стерилизации. Во избежание разваривания продукт после бланширования сразу же охлаждают водой.

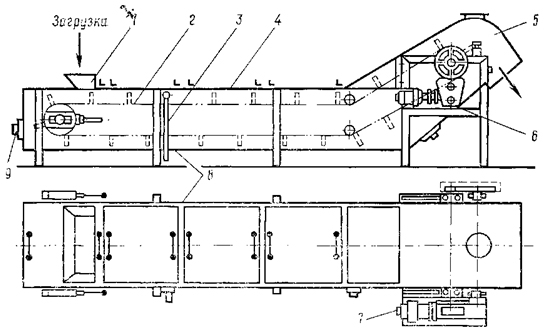

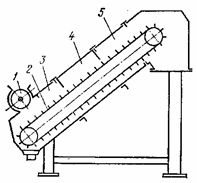

Рис. 14. Ленточный бланширователь со скребками:

1 - загрузочная воронка; 2 - ленточный транспортер; 3 - переливная труба; 4 - съемная крышка; 5 - разгрузочный лоток; 6 - редуктор; 7 - электродвигатель; 8 - ванна; 9 - люк для очистки ванны от осадка.

Тепловые аппараты, предназначенные для предварительной тепловой обработки, классифицируют на бланширователи, шпарители и подогреватели в зависимости от способа и цели нагревания продукта. Аппараты каждой из этих групп подразделяются на аппараты периодического и непрерывного действия; работающие при атмосферном давлении, вакууме и избыточном давлении; с нагревательной камерой и барботерами.

Простейшим оборудованием для бланширования является двутельный котел. В наружную полость подается пар с определенным давлением, обеспечивающим требуемую температуру. Внутрь котла заливаются вода или раствор. Плоды или овощи в сетках опускаются в горячий бланшировочный раствор и выдерживаются в течение необходимого времени.

Однако бланширование в котлах связано с большими затратами труда, неудобствами в работе, нарушает поточность производства и применяется только при выработке небольших партий продукции. Наиболее широко используются в промышленности как водяные, так и паровые ленточные бланширователи (рис. 14) для бланширования сладкого перца, зеленого горошка, капусты, картофеля, яблок и других видов сырья.

Рис. 15. Ковшовый бланширователь типа БК:

1 - привод; 2 - туннель; 3 - ковшовый транспортер; 4 - каркас; 5 - паропровод; 6 - водопровод.

Рис. 16. Бланширователь непрерывного действия типа БКП-200:

1 - распределительный шнек; 2 - наклонный транспортер; 3 - промывочная камера; 4 - шпарительная камера; 5 - промывочно-остывочная камера.

Для бланширования зеленого горошка, капусты, моркови, картофеля применяются ковшовые бланширователи типа БК отечественного производства. Ковшовый бланширователь (рис. 15) состоит из стальной ванны-туннеля прямоугольного сечения, через которую проходит лента транспортера с ковшами. Ковши могут быть погружены в горячую воду, растворы или находиться под воздействием пара. Барботеры, к которым подается пар по паропроводу, расположены под и над лентой. Ванна сверху закрыта съемными крышками. Бланширователи БК обеспечивают нормальное проведение технологического процесса для широкого ассортимента сырья. У них широкий диапазон регулирования продолжительности тепловой обработки и высокая производительность.

Ленточные бланширователи БКП-200 и БКП-400 предназначены для бланширования нарезанных овощей перед сушкой в среде пара. Устанавливают их на овощесушильных заводах преимущественно к конвейерным сушилкам. Бланширователь БКП-200 (рис. 16) состоит из наклонного транспортера, заключенного в камеру. Над лентой установлены душевые устройства для ополаскивания сырья в начале и для охлаждения после бланширования. Предназначенные для бланширования, предварительно подготовленные и нарезанные овощи через загрузочный бункер и распределительный шнек равномерным слоем подаются на ленту из проволочной сетки. Вместе с лентой продукт сначала проходит через первую секцию, где ополаскивается, затем — через вторую, где обрабатывается паром, и в третьей охлаждается холодной водой под душем.

Производительность аппарата зависит от скорости движения ленты, ширины и толщины слоя продукта. Для картофеля производительность составляет 200 кг/ч. Аналогичное устройство имеет и бланширователь БКП-400 производительностью 400 кг/ч по исходному сырью.

Барабанные бланширователи применяются в основном в линиях производства консервов из зеленого горошка, но могут применяться для бланширования и других видов сырья.

В барабанном бланширователе основным рабочим органом является барабан. При его вращении продукт при помощи спирали перемещается в горячей воде от места загрузки к месту выгрузки.

Продолжительность бланширования регулируется числом оборотов барабана в минуту.

В целях сокращения протяженности технологической линии, продолжительности технологического процесса, сокращения расхода воды, снижения бактериальной обсемененности перед стерилизацией разработан способ бланширования зеленого горошка орошением горячей водой. При этом тепловая обработка совмещена с отмывкой выделившихся при бланшировании зерен крахмала. Инспекция проводится перед бланшированием, процесс охлаждения исключен. Такая схема позволяет снизить микрообсемененность зерен в банке перед стерилизацией на целый порядок и создать более благоприятные условия для проведения процесса стерилизации.

Бланширование зеленого горошка орошением горячей водой производится в бланширователе карусельного типа. Время и температура бланширования устанавливаются в зависимости от степени зрелости сырья.

В шнековом бланширователе основным рабочим органом является шнек, перемещающий продукт. При бланшировании продукта в горячей воде шнек установлен горизонтально, при бланшировании в среде водяного пара шнек установлен вертикально или под некоторым наклоном. Через полый вал шнека пар подается в желоб, где находятся продукт или вода и продукт.

Производительность бланширователей зависит от условий их работы, сорта сырья, его качества, степени зрелости и других факторов и может составлять от 500 до 8000 кг/ч.

Разваривание плодоовощного сырья

Разваривание плодоовощного сырья производится в кипящей воде или паром для разрушения структуры ткани и облегчения протирания при изготовлении фруктового или овощного пюре, соков с мякотью, повидла, консервов для детского и диетического питания. При разваривании в сырье происходят те же физико-химические изменения, что и при бланшировании. Однако степень некоторых изменений несколько иная, так как тепловая обработка длится более длительное время.

Для разваривания плодоовощного сырья применяются аппараты непрерывного и периодического действия.

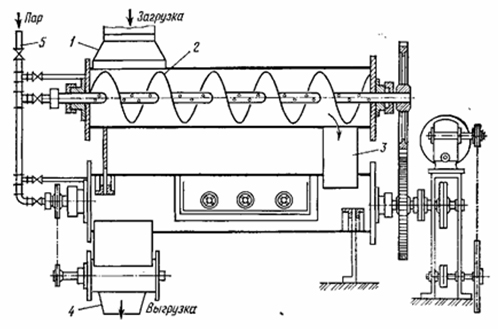

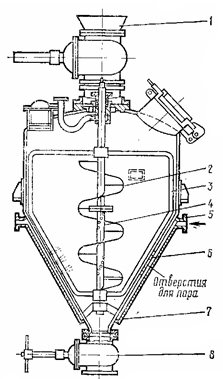

Шнековый шпаритель (рис. 17) очень прост по конструкции и часто изготавливается в механических мастерских консервного завода. Предназначается шнековый шпаритель для разваривания косточковых и семечковых плодов. Размеры шпарителя определяются расчетом, производительность зависит от диаметра и шага шнека и скорости его вращения. Преимуществом этого шпарителя является непрерывное разваривание, недостатком — разжижение продукта за счет смешивания с конденсатом.

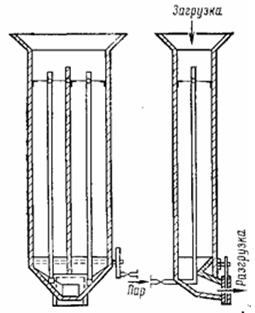

Простейшую конструкцию имеет шахтный шпаритель системы С. М. Дмитриева (рис. 18), который представляет собой деревянную шахту прямоугольного сечения, разделенную перегородкой на две половины. Обе шахты оборудованы вертикально установленными барботерами. Сырье попадает в шахту сверху через загрузочный бункер и самотеком плоды проходят через шахту, где обрабатываются паром. Наличие двух шахт позволяет выдерживать плоды нужное время, не нарушая поточности работы; в то время как в одной шахте производят разваривание, вторая снова подготавливается к работе. Внизу корпус шпарителя немного расширяется, высота его 3 м. Под коническим дном шпарителя находится четырехлопастный дозатор.

Рис. 17. Шнековый шпаритель:

1 - загрузочный бункер; 2 -шнек; 3 - соединительный рукав; 4 - рагрузочная воронка; 5 - паропровод.

Рис. 18. Шахтный шпаритель.

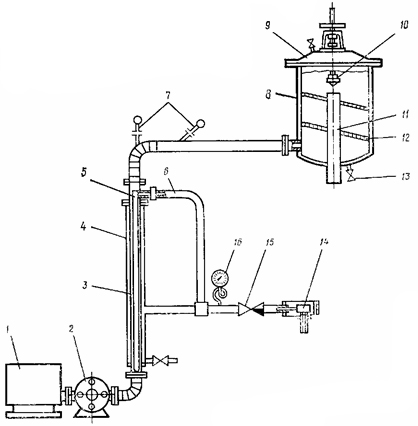

В линии изготовления пюреобразных консервов А9-КЛВ для разваривания сырья, не требующего длительной тепловой обработки, устанавливается непрерывно действующая установка У PC-129 (рис. 19). Предварительно измельченное сырье поступает в питатель, насосом подается в трубу, где внутренним и наружным барботерами нагревается в течение нескольких секунд. Затем продукт поступает в расширительную емкость, выдерживается в течение 4-6 мин и через переливную трубу поступает на протирочную машину.

Рис. 19. Развариватель УРС-129:

1 - питатель; 2 - насос; 3 - труба для продукта; 4 - паровая труба наружного барботера; 5 -внутренняя труба барботера; 6 - паровая коммуникация; 7 - датчики температуры; 8 - корпус расширительной емкости; 9 - крышка; 10 - запорный клапан; 11 - переливная труба; 12 - направляющий шнек; 13 - спускной вентиль; 14 - фильтр; 15 - паровой управляемый вентиль; 16 - манометр.

Наиболее качественное разваривание плодов, ягод и овощей получается в закрытом шпарителе (дигестере), показанном на рис. 20. Дигестер изготавливается из нержавеющей стали, рассчитан на единовременную загрузку сырья до 2 т. Чаще всего дигестер применяют при производстве консервов для детского питания.

Работа дигестера протекает следующим образом. Через бункер загружают сырье. Задвижку плотно закрывают и через штуцер подают острый пар. Одновременно, выпускают воздух через кран до появления струи пара. После этого кран закрывают и создают в дигестере нужные давление и температуру. Вытеснение воздуха из дигестера в начале разваривания способствует сохранению витаминов, а также предохраняет продукт от потемнения. Когда достигнута необходимая температура и сырье немного размягчится, включают мешалку. Продолжительность обработки определяют в каждом конкретном случае отдельно в зависимости от вида и сорта сырья, размеров, степени зрелости, кислотности, а также от вида изготовляемых консервов.

Рис. 20. Закрытый шпаритель (дигестер):

1 - бункер; 2 - шнек; 3 - запасная мешалка; 4 - вертикальный вал; 5 - штуцер; 6 - ложное днище; 7 - конусная часть; 8 - задвижка.

Продолжительность разваривания длится от 15 до 25 мин при температуре 100-110 °С. В процессе разваривания необходимо следить за равномерностью прогревания и не допускать перегрева продукта.

Подогрев продукта

Подогрев жидких и пюреобразных продуктов производится с различной целью и может являться как предварительной тепловой обработкой, так и операцией, облегчающей проведение других технологических процессов.

В основном подогрев осуществляется с целью размягчения ткани и облегчения удаления несъедобных частей — кожицы, семян и т. п. Это особенно важно в производстве концентрированных томатопродуктов, томатного сока и томатных соусов (если они вырабатываются из свежих томатов). Протопектин затрудняет отделение кожицы от мякоти, и это значительно повышает отходы при протирании, а подогрев снижает их па 8-8,5%. Подогрев также способствует сохранению пектина в продукте, так как при протирании измельченной массы без подогрева часть его уходит с отходами.

Растворимый пектин улучшает качество и внешний вид продукта, придавая ему однородность и препятствуя расслоению, которое особенно заметно в томатных продуктах с невысокой концентрацией сухих веществ.

Предварительный подогрев способствует удалению воздуха, содержащегося в межклеточных ходах плодовой ткани и остающегося в дробленой массе, разрушению ферментов и сохранению витаминов. Удаление воздуха предотвращает также образование пены при концентрировании.

Предварительный подогрев дробленой массы обеспечивает ее быстрое закипание в выпарном аппарате. Интенсивная конвекция кипящей массы препятствует образованию нагара на поверхности нагрева.

При массовом поступлении томатного сырья для равномерной загрузки производственной линии томатную массу подогревают до 85-100 °С в трубчатых подогревателях, а затем охлаждают до 20-25 °С в пластинчатых теплообменниках. Подогретую и охлажденную массу можно сохранить в теплоизолированных сборниках вместимостью 25-100 м3 в течение суток, без теплоизоляции — в течение 10 ч. Емкости для хранения томатной массы должны быть оборудованы контурами циркуляции для предупреждения расслоения массы.

Нагревание продукта до определенной температуры имеет большое санитарно-гигиеническое значение. Пищевые продукты как растительного, так и животного происхождения всегда обсеменены микроорганизмами. Нагревание сырья в процессе тепловой обработки хоть и не обеспечивает полной стерильности продукта, но оказывает губительное действие на большинство плесневых и бесспоровых бактерий, а также вызывает переход спорообразующих бактерий в неактивную форму. В этих целях проводят дополнительный подогрев продуктов до различных температур перед фасованием, высокотемпературный нагрев отдельных их видов в процессе производства, мгновенную стерилизацию в потоке, выдержку с высокой температурой фасования для выработки продукции горячим розливом.

Для снижения микробиальной обсемененности томатопродуктов протертую томатную массу перед увариванием нагревают до 125 °С, стерилизуют при этой температуре в течение 0,4 мин и затем охлаждают до 75-80 °С.

При использовании метода горячего розлива сок подогревают до температуры не ниже 97 °С и фасуют в специально подготовленную тару. Метод горячего розлива применяется при производстве отдельных видов фруктовых консервов, томатных соусов и др.

Рис. 21. Кожухотрубный подогреватель.

К подогревателям непрерывного действия относятся трубчатые, двухтрубные, спиральные, пластинчатые подогреватели.

Трубчатые (кожухотрубные) подогреватели (рис. 21) применяют для нагревания дробленой томатной массы, концентрированных томатопродуктов, фруктового пюре, фруктовых и овощных соков. При нагревании во избежание образования нагара необходимо следить, чтобы подача продукта не прекращалась.

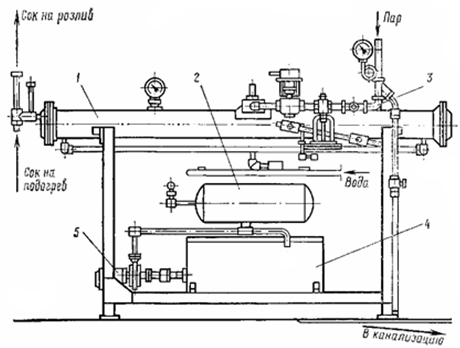

Односекционный трубчатый вакуум-подогреватель КТП-2 (рис. 22) предназначен для подогрева различных овощных и фруктовых соков, дробленых томатов. Он представляет собой трубчатый многоходовой теплообменник, имеющий 12 последовательно соединенных труб из нержавеющей стали и заключенных в стальной кожух цилиндрической формы. С торцевых сторон установлены крышки. Площадь поверхности нагрева 4,2 м2, температура сока на выходе из подогревателя до 90 °С.

В двухсекционном подогревателе обе секции смонтированы на общей станине одна над другой. Одна из них служит для подогрева дробленой томатной массы, другая — для подогрева отжатого сока. Каждая секция регулируется и работает самостоятельно. Секция состоит из цилиндра, в котором горизонтально расположены трубки, последовательно соединенные между собой каналами, имеющимися в крышках подогревателя. В паровом пространстве аппарата поддерживается вакуум.

Рис. 22. Вакуум-подогреватель КТП-2:

1 - теплообменник; 2 - вакуум-бак; 3 - паровая магистраль; 4 - бак для воды; 5 - насос.

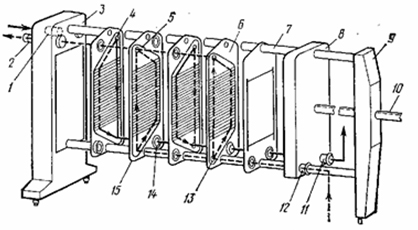

Рис. 23. Пластинчатый теплообменник:

1, 11 - штуцера входа и выхода продукта; 2, 12 - штуцера входа и выхода теплоносителя; 3, 9 - стойки; 4, 14 - отверстия для продукта; 5, 13 - резиновые прокладки; 6, 15 - пластины; 7 - горизонтальная штанга; 8 - наливная плита; 10 - винт.

Сравнительно низкая температура греющего пара (94-97 °С) в сочетании со значительной скоростью прохождения массы через подогреватель предупреждает образование нагара. Требуемая температура подогрева достигается благодаря большой длине пути массы в аппарате и высокому коэффициенту теплопередачи.

Двухтрубные подогреватели (типа «труба в трубе») применяются для нагревания соков, фруктового и томатного пюре. Двухтрубный подогреватель состоит из 8-12 секций.

Благодаря небольшому поперечному сечению трубы продукт может перемещаться с большой скоростью, что предотвращает образование нагара.

Двухтрубные подогреватели можно применять для охлаждения продукта, подавая в межтрубное пространство холодную воду или рассол.

Широкое применение для подогрева жидких пищевых продуктов нашли пластинчатые теплообменники (рис. 23), которые также используются для пастеризации фруктовых и ягодных соков. Они компактны и имеют большую производительность.

Пластинчатый подогреватель А1-ОНС-5 может быть применен для подогрева жидких продуктов в потоке.

Обжарка и пассерование овощей

При производстве закусочных, заправочных консервов, первых и вторых обеденных блюд, консервов для общественного питания и др. с целью повышения пищевой ценности и придания продукту определенных вкусовых качеств проводят обжарку или пассерование баклажанов, кабачков, свеклы, тыквы, моркови, перца сладкого, лука и др.

Обжаркой называется тепловая обработка овощей в жирах до уменьшения массы сырья свыше 30% при определенном температурном режиме.

Пассерование — обжарка овощей с уменьшением массы до 30%.

Обжарку или пассерование проводят в растительном масле или животном жире в обжарочных печах, на плитах Крапивина при сравнительно высоких температурах. Растительное масло или животный жир в данном случае не только выполняет технологические функции, но и является промежуточным теплоносителем, передающим тепло от поверхности нагрева печи к продукту.

Продолжительность обжарки и пассерования зависит от многих факторов и прежде всего от вида овощей, степени измельчения, температуры активного слоя масла, способа обжарки, начального и конечного влагосодержания продукта и др., а также от удельной поверхности нагрева (величины поверхности нагрева, приходящейся на 1 м2 зеркала печи) и составляет для овощей 5-16 мин.

Для каждого конкретного случая продолжительность обжарки устанавливается опытным путем. Она должна обеспечивать истинный процент ужарки, установленный нормами и требованиями к качеству обжаренного продукта.

Для обжарки и пассерования применяются рафинированные растительные масла — подсолнечное, кукурузное, хлопковое и соевое, жиры свиной топленый, говяжий, бараний или костный, маргарин, масло коровье сливочное или топленое. При выборе жира для конкретного технологического процесса учитывают его биологическую ценность, органолептические свойства и физико-химические показатели. Важнейшими из этих показателей являются температура плавления и застывания, коэффициент преломления, вязкость, удельный вес, кислотное, йодное, перекисное и ацетильное числа. Вкус, запах, цвет, прозрачность, наличие отстоя и консистенция жиров имеют большое значение как для качества готового продукта, так и для правильного проведения процесса обжарки и пассерования.

Процесс обжарки и пассерования овощей представляет собой сложный комплекс физических, химических, физико-химических и технологических явлений, усложненный тепло-, массообменом и впитыванием масла.

Под воздействием тепла в продукте протекает ряд связанных между собой физических и химических процессов, в результате которых происходят выделение и удаление части влаги, впитывание масла, объемная усадка продукта, выделение газов, повышение давления внутри продукта, увеличение пористости, а также изменение плотности и теплоемкости продукта. В процессе обжарки свертываются белки протоплазмы клеток, клетки сжимаются, увеличиваются межклеточные ходы, продукт уменьшается в объеме в 2-3 раза. Углеводы также видоизменяются: крахмал частично переходит в декстрин, сахара карамелизуются, протопектин переходит в пектин, продукт становится мягким и легкоусвояемым. Изменяются структура ткани и плотность овощей.

В процессе обжарки с поверхности загруженных в горячее масло овощей и корнеплодов испаряется влага. Поскольку концентрация влаги во внутренних слоях оказывается больше, чем на поверхности, то содержание сухих веществ в поверхностных слоях постоянно увеличивается; за счет разности концентраций влага диффундирует из внутренних слоев в наружные.

Температура, при которой должны вестись обжарка и пассерование, выбирается так, чтобы испарение влаги с поверхности несколько опережало поступление ее из внутренних слоев. Тогда через некоторое время поверхностный слой обезвоживается, образуется корочка золотистого цвета и продукт получает специфический вкус и запах, свойственный обжаренному. Образование корочки происходит за счет начальной стадии карамелизации углеводов — сахаров, крахмала, целлюлозы, пектина, содержащихся в обжариваемом продукте.

Это происходит тогда, когда влагосодержание продукта в поверхностном слое понизится настолько, что даст возможность температуре подняться выше 100 °С.

При излишне высокой температуре влага с поверхностных слоев очень быстро испаряется, поверхность продукта начинает обугливаться, а внутренние слои остаются сырые, так как влага из внутренних слоев не успевает поступить на место испарившейся. При высокой температуре происходят глубокий распад и карамелизация углеводов, с чем связано ухудшение цвета и вкуса продукта. Одновременно ускоряются процессы порчи масла. Порча масла во время обжарки во многом зависит от его первоначальных свойств, и в целях повышения качества растительные масла рафинируют, дезодорируют, гидрируют (содержание ненасыщенных жирных кислот в подсолнечном масле должно быть не более 0,3-0,4%, в хлопковом — не более 0,2-0,3%). Цветность по йоду для подсолнечного масла 10-12%, хлопкового — 8-16%, йодное число — соответственно 125-145, 104-116. Для обжарки должно применяться рафинированное подсолнечное или хлопковое масло не ниже I сорта.

При пониженной температуре обжарки процессы испарения и диффузии уравновешиваются, корочка образуется очень медленно или вовсе не образуется. Зато внутренние слои продукта перевариваются и становятся рыхлыми. Вкусовые качества такого продукта низкие.

Вопрос получения обжаренного продукта надлежащего качества, в котором бы гармонично сочетались такие показатели, как видимая ужарка, массовая доля сухих веществ, жира, вкус, аромат, внешний вид, достаточно сложен. Поэтому в основном регламент обжарки устанавливается с учетом всех вышеперечисленных факторов и о готовности продукта судят по внешнему виду и вкусу, а также по проценту ужарки и проценту впитываемости масла. Этипоказатели нормируются для каждого вида овощей и вида продукции.

Процент ужарки различают видимый и истинный. Видимый процент ужарки показывает процентное уменьшение массы сырья при обжаривании. Его определяют по формуле

где х - видимый процент ужарки, %; А - масса сырья до обжарки, кг; В - масса обжаренного продукта.

Для определения видимого процента ужарки взвешивают необходимое количество исходного сырья, загружают его в сетку, обжаривают, дают стечь маслу в течение 3 мин, снова взвешивают и вычитают массу предварительно взвешенной тары.

Величиной видимого процента ужарки пользуются для контроля производства, а также в технологических расчетах для определения норм расхода сырья на единицу готовой продукции.

Термин «видимый» означает, что это изменение массы обжариваемого сырья видно, производя взвешивание на весах, хотя данная потеря в массе не является истинной.

Истинный процент ужарки показывает действительную потерю влаги при обжарке в процентах к исходному сырью, т. е. учитывает, что часть влаги заменена впитавшимся в продукт при обжаривании маслом, поэтому истинный процент ужарки всегда больше видимого.

Этот показатель необходим для проведения теплотехнических расчетов.

Истинный процент ужарки определяют по формуле

![]()

х1 - истинный процент ужарки, %; Y - количество впитываемого масла, % к массе обжаренного продукта.

В зависимости от вида и назначения сырья видимый процент ужарки колеблется от 17 до 50, а истинный — от 24 до 64. Впитывание масла (к массе обжаренного продукта) у большинства видов сырья составляет 7-13%, в отдельных случаях эти цифры значительно больше (27% у лука, 17,5% у смеси моркови, белых кореньев и лука).

Обжарка овощей в горячем растительном масле осуществляется несколькими отличающимися между собой способами. Самое широкое распространение получил способ обжарки в глубоком слое, когда продукт полностью погружен в масло. Реже обжаривают в тонком слое, когда только часть продукта погружена в масло.

Преимуществом способа обжарки в глубоком слое является возможность легко перемешивать и перемещать продукт, передавать тепло, необходимое на обжарку, по всей поверхности кусочка продукта, недостатком — необходимость большого объема масла, меньшая по сравнению с другими методами интенсивность испарения влаги.

Обжарка овощей ведется при определенной температуре, различной для разных видов овощей. Максимальная температура при обжарке баклажанов 135-140°С, кабачков — 125-135, корнеплодов — 120-125, лука — 140 °С.

Продолжительность обжарки зависит от вида сырья, процента ужарки, температуры активного слоя масла, удельной поверхности нагрева печи и др. и составляет для овощей 5-16 мин.

Обжарка сырья в масле при пониженной температуре не рекомендуется, так как при этом увеличивается продолжительность процесса, снижается производительность печи, что приводит к уменьшению коэффициента сменяемости масла и ухудшает показатели, характеризующие качество масла и готовой продукции.

Для обжарки в основном применяют так называемые паромасляные обжарочные печи, в которых в качестве теплоносителя используется насыщенный водяной пар. В настоящее время на большинстве консервных заводов обжарка проводится на автоматических обжарочных паромасляных печах АПМП-1, на некоторых эксплуатируются ранее выпускавшиеся механизированные печи М-8.

В начале работы ванну печи заполняют водой, затем загружают масло так, чтобы оно покрыло греющую камеру и находящиеся над ней сетки с продуктом. Свежее растительное масло всегда содержит небольшое количество воды. Воду из масла удаляют путем прокаливания до загрузки в него продукта и ведения процесса обжарки во избежание вспенивания и выброса масла из печи. Прокаливают подсолнечное масло при температуре 160-180 °С, хлопковое — при 180-190 °С до прекращения пенообразования. Продолжительность прокаливания зависит от содержания влаги в масле и в основном не превышает 1 ч. Если этого не сделать, то пузырьки выделяющегося при обжарке водяного пара образуют очень стойкую пену за счет содержания в продукте белков, пектина и других пенообразователей. Проведение прокаливания масла обязательно и в целях безопасности работы, рационального расходования масла, сохранения его качества, правильного ведения процесса обжарки. Перед использованием масло фильтруют через сито из нержавеющей стали с диаметром отверстий 0,8-1 мм.

После прокаливания в печь загружают сетки с предварительно подготовленными овощами и корнеплодами. Процесс обжарки — сложный технологический процесс. Как уже описывалось выше, под воздействием тепла в продукте протекает целый ряд связанных между собой физических, химических процессов, происходящих в сырье и масле. Перенос влаги и тепла в продукте является единым процессом, связанным с внешним тепломассообменом. От правильности проведения процесса обжарки зависят качество обжариваемого продукта, рациональное расходование масла. Многолетними опытами установлено, что при неправильной организации технологического процесса качество масла быстро ухудшается и уже через 3-4 дня оно становится совершенно непригодным для пищевых целей и подлежит передаче на технические нужды. Ухудшение качества растительного масла приводит к резкому снижению качества обжариваемого в нем сырья.

Качество масла в процессе обжарки меняется под воздействием различных факторов: высокой температуры водяных паров, выделяющихся из сырья при обжарке, воздуха, соприкасающегося с маслом на большой поверхности, качества резки овощей и корнеплодов, непрерывности работы, полной загрузки печи продуктом, уровня масла в печи, уровня водяной подушки, граничащей с маслом и приводящей к образованию эмульсии масла.

Наибольшие изменения масла происходят под действием водяных паров, выделяющихся из сырья при обжарке. В этом случае резко увеличивается кислотное число масла за счет гидролиза жира и образования свободных жирных кислот типа олеиновой, пальмитиновой, стеариновой и т. п. и глицерина. Наличие свободных жирных кислот придает горечь маслу. Выделяющийся при распаде глицерина альдегид акролеин легко улетучивается, действуя на глаза рабочих, вызывает слезотечение. Вследствие распада жирных кислот кислотность масла очень быстро увеличивается и происходит альдегидное прогоркание. В дальнейшем появление альдокислот и кетонов усиливает прогоркание масла и придает ему неприятный запах. Заметно изменяются и другие показатели: возрастают удельный вес, коэффициент преломления света, его вязкость, снижается йодное число. Поскольку наиболее характерными показателями качества масла являются кислотное число и органолептические показатели, то предельное значение кислотного числа нормируется. В свежем масле оно обычно не превышает 0,4, при нормальной работе печи не поднимается выше 3. При кислотном числе 4,5 и более масло в печи заменяется полностью. Кислотное число масла выражает количество миллиграммов едкого кали, пошедшее на нейтрализацию свободных жирных кислот, содержащихся в 1 г масла. Наличие свободных жирных кислот способствует дальнейшему распаду масла, и нарастание кислотного числа резко ускоряется по мере его разложения. Поэтому не рекомендуется смешивать масло с высоким кислотным числом со свежим, а необходимо обеспечить быструю сменяемость его в печи.

Масло должно расходоваться на впитывание овощами и заменяться свежим до того, как начинается процесс разложения. Скорость замены масла в печи определяется показателем, который носит название коэффициента сменяемости масла. Коэффициентом сменяемости масла к называют отношение суточного расхода масла W (в кг) к среднему количеству масла d (в кг), единовременно находящегося в печи, т. е. k=W/d.

Чем выше коэффициент сменяемости масла, тем меньше его порча. Для сохранения кислотного числа на низком уровне коэффициент сменяемости масла должен быть не ниже 1,2.

На коэффициент сменяемости масла оказывают влияние неполное использование зеркала масла, завышение высоты активного и пассивного слоев, периодический способ его долива, продолжительность остановки в работе аппарата, низкий коэффициент использования аппарата, недостатки конструктивного характера некоторых систем обжарочных аппаратов

Рис. 24. Обжарочный аппарат АПМП-1:

1 - ванна; 2 - первый отсек (трехрядный); 3 - перегородка; 4 - второй отсек (двухрядный); 5 - охладитель; 6, 9, 15 - направляющие звездочки; 7 -электродвигатель; 8 - разгрузочный лоток; 10 - ковш; 11 - ролик; 12 - люк; 13 - вытяжной кожух; 14 - элеватор типа «гусиная шея»; 16 - откидной щиток.

Масло, заполняющее ванну, по высоте условно делят на три слоя: активный слой, находящийся над нагревательной камерой, в которой происходит обжарка сырья; средний слой (центральный), в котором размещается нагревательная камера и осуществляется нагрев масла; пассивный слой, расположенный под нагревательной камерой и служащий для ее изоляции от соприкосновения с водой.

Обжарочная печь АПМП-1 (рис. 24) представляет собой загрузочный агрегат, состоящий из загрузочно-дозирующего устройства, собственно печи и устройства для фильтрации и отстаивания масла. В качестве загрузочно-дозирующего устройства использован элеватор типа «гусиная шея». Лента транспортера в месте загрузки сырыми овощами движется горизонтально, затем опускается в ванну печи под углом 36° и движется через всю ванну вначале в первом отсеке, затем во втором, совершая путь в масле 5-6,5 м. Из ванны лента транспортера выходит также под углом примерно 36°, перемещается под ванной печи в корытообразном поддоне, в котором собирается стекающее с транспортера и обжарочного продукта масло. На поворотных звездочках продукт выгружается из ковшей и по лотку перемещается на передаточный транспортер или в охладитель. Полному удалению обжаренных овощей, корнеплодов способствует вибратор, встряхивающий ковшовую ленту транспортера.

Над ванной осуществляется принудительная вентиляция для улавливания и удаления паров и газов, образующихся при обжарке овощей, а также угара масла.

Скорость движения ленты плавно регулируется, и продолжительность обжарки можно варьировать от 4 до 16 мин.

Смену воды в водяной подушке производят 1-2 раза в сутки, многократно выпуская воду с осевшими в ней частицами продукта. Это делается также и во избежание нагрева воды, которая, кипев, может вызвать выброс масла. Температура верхних слоев воды не должна превышать 60 °С. При остановках печи на длительный срок (более 8 ч) масло охлаждается и откачивается в отстойный и фильтрационные баки.

Масло в обжарочной печи в основном расходуется на впитываемость продуктом (от 7 до 27% к массе обжаренного продукта), на частицы продукта, падающего в воду при обжарке. Часть масла теряется с водой, уходящей из аппарата (до 1 % к массе обжаренного сырья), с сетками и продуктом при их выгрузке, имеются потери в виде угара.

Большое значение для качества продукции и экономии сырья и масла имеет правильная организация производства, поддерживаемого постоянного по времени и параметрам технологического режима обжарки при максимальной загрузке сырья. Долив масла в печь необходимо осуществлять постоянно, поддерживая минимально возможную высоту активного слоя масла.

Пассерование овощей производят в непрерывно действующей установке в тонком слое жира с однократным его использованием либо в газовых или электропечах с инфракрасным излучением, либо в котлах с паровым обогревом системы Коренмана, либо в печах Крапивина и других аппаратах, обеспечивающих хорошее качество пассерования овощей. Пассерование овощей по протекающим в них процессам мало чем отличается от обжарки, практически только меньшим количеством удаляемой из овощей влаги и тем, что проводится оно при более низких температурах.

Продолжительность пассерования устанавливается на каждом заводе на основании опытных обжарок каждого вида сырья, исходя из особенностей поверхности нагрева, давления пара и других факторов. Готовность пассерованных овощей определяют взвешиванием и по органолептическим показателям.