Классификация хранилищ

Для хранения картофеля, овощей и плодов используют простейшие хранилища (бурты и траншеи), хранилища с естественной и активной вентиляцией, хранилища с принудительной вентиляцией и искусственным охлаждением, комплексы и холодильники.

Бурты и траншеи предназначены для хранения картофеля, корнеплодов и капусты для пищевых, технических, кормовых и маточных целей; являются временными простыми устройствами для хранения; закладываются рядом с полями будущих высадок маточников, на территории поселков или сел, вблизи животноводческих ферм и т. д.

Бурт— это валообразный штабель продукции, уложенный на землю или в небольшой котлован, оборудованный системой вентиляции, термометрами для контроля режима хранения, укрытый соломой (или ее заменителями) и землей. Траншея — канава, заполненная овощами или картофелем, оборудованная системой вентиляции, термометрами, укрытая соломой и землей. Вместимость буртов и траншей зависит от их размеров и обычно равна 20-30 т.

Под бурты и траншеи выбирают участок с небольшим склоном, чтобы отвести талые и дождевые воды, с максимальным подъемом уровня грунтовых вод до поверхности 2 м. Тяжелые, глинистые почвы нежелательны, особенно для траншей, так как в них создается высокая влажность воздуха и концентрация углекислого газа, в результате чего ухудшается режим хранения и увеличиваются потери продукции.

В буртах и траншеях режим хранения поддерживается естественной циркуляцией воздуха по приточным и вытяжным каналам и через временное укрытие. Для улучшения вентиляции возможно подсоединение вентиляторов для нагнетания воздуха в приточный канал.

Хранение в простых буртах и траншеях неэффективно, так как трудно поддержать оптимальный режим хранения, имеются сложности в механизации загрузки и выгрузки продукции и ее реализации в зимнее время, много ручного труда.

Стационарные буртовые площадки в отличие от простых буртов имеют постоянные магистральные и распределительные каналы для вентиляции, электровентиляторы, установленные в небольших помещениях, и подводку силовой электролинии. В результате активной вентиляции быстрее создается оптимальный режим хранения. Для загрузки и выгрузки продукции можно использовать транспортер ТЗК-ЗО, систему транспортеров и другую технику. Вместимость буртов 30-40 т, на одной площадке размещают 6-12 буртов.

Крупногабаритные бурты имеют вентиляционный магистральный канал, вентиляторы и силовую электроподводку. Для механизации загрузки и выгрузки продукции используют ту же технику, что и на стационарных буртовых площадках. Крупногабаритные бурты можно применять для хранения маточников корнеплодов и лука, семенного картофеля; продовольственный картофель хранить нецелесообразно из-за сложностей реализации продукции в зимнее время.

В стационарных хранилищах с естественной вентиляцией режим хранения поддерживают посредством поступления холодного воздуха по приточным каналам и через решетчатые ворота и выхода теплого воздуха через вытяжные шахты. Способ охлаждения малоэффективен, так как циркуляция воздуха зависит от разницы температуры наружного и внутреннего воздуха. Улучшить вентиляцию в таких хранилищах можно, установив вентиляторы для нагнетания воздуха в приточные каналы или в хранилище (при хранении в таре) и дефлекторы. Охлаждение продукции при принудительной вентиляции происходит более интенсивно, чем при естественной. Однако и в этом случае в теплую осень всегда бывают трудности со снижением температуры до оптимальной, поэтому в последние годы нашло распространение строительство хранилищ с принудительной или активной вентиляцией и с искусственным охлаждением воздуха в теплое время осени для более быстрого выхода на оптимальный режим хранения.

В таблице ниже приведены типовые проекты действующих хранилищ для овощей с охлаждением в результате работы холодильных машин или агрегатов. Хранилища строят из железобетонных облегченных или легких металлических конструкций.

Комплексы и холодильники являются более совершенной формой сооружений для хранения картофеля и овощей. В комплексах все здания, сооружения, оборудование и машины связаны в единый технологический процесс: подготовка продукции к хранению, хранение и товарная обработка после него. Комплексы оборудованы системой активной или принудительной вентиляции, с искусственным охлаждением воздуха или без него. В них имеются ТЗК-ЗО, ТПК-30, системы транспортеров и другое оборудование для загрузки, выгрузки, сортировки, упаковки продукции, а в отдельных комплексах и сушилки для лука и

мойки для корнеплодов и картофеля. Вместимость комплексов 1-3 тыс. т и

более.

| Типовые проекты предприятий и других сооружений для хранения овощей |

Наименование и краткая характеристика

|

Обозначение проекта

|

Вместимость, т

|

Хранилище продовольственной моркови

(с охлаждением)

|

813-2-49.88 |

1000 |

Секционное хранилище продовольственной

моркови (с охлаждением)

|

813-2-45.87 |

1000 |

Секционное хранилище продовольственной

моркови (с охлаждением) |

813-2-45.87

|

2000 |

Хранилище продовольственной моркови

(с охлаждением) из легких металлических конструкций

|

813-2-43.87 |

1000 |

Холодильник для маточников столовой моркови

(с регулируемой газовой средой) |

813-2-29.86

|

500 |

Хранилище продовольственной капусты

(с охлаждением) из легких металлических конструкций

|

813-2-44.87

|

1000 |

Секционное хранилище капусты (с охлаждением)

|

813-2-50.88

|

500 |

Секционное хранилище (с охлаждением)

продовольственного картофеля

|

813-2-47.87

|

1000 |

Картофелехранилище (с охлаждением) из

легких металлических конструкций с

возможностью расширения до 10000 |

813-2-28.86

|

5000 |

Картофелехранилище (холодильник)

единовременного хранения в сборных

железобетонных конструкциях

|

813-2-27.86

|

5000 |

Картофелехранилище (с охлаждением)

из легких металлических конструкций

|

|

3000 |

Картофелехранилище (холодильник)

единовременного хранения в сборных

железобетонных конструкциях

|

813-2-14.85

|

3000 |

Комбинированное хранилище для

картофеля и овощей (с охлаждением)

из легких металлоконструкций

|

813-2-55.88

|

3000 |

Овощехранилище (с охлаждением)

многоцелевого использования из

армированных железобетонных конструкций

|

813-2-54.86

|

3000 |

Овощехранилище (с охлаждением)

из сборных железобетонных конструкций

|

813-2-30.86

|

3000 |

Овощехранилище (с охлаждением) из

легких металлических конструкций

|

813-2-18.86

|

500 |

Холодильник для фруктов на базе

холодильной установки ХМФ-32

|

813-3-5

813-3-10.84

|

500

2000

|

Холодильник для фруктов (ХМФ-32)

|

813-3-9.84

|

1000 |

Холодильник для фруктов с

регулируемой газовой средой

|

813-3-2

|

650 |

Холодильник для фруктов с цехом

товарной обработки производительностью

5000 т плодов в год |

813-3-19.88

|

3000 |

Фруктохранилище из легких

металлических конструкций

|

813-3-16.87

813-3-13.86

813-3-12.86

|

1000

3000

500

|

Лукохранилище (с охлаждением) из

легких металлических конструкций

|

813-2-26.86

|

1000 |

Хранилище продовольственного

картофеля из легких металлических

конструкций (для районов Средней Азии и Закавказья)

|

813-2-057

|

800 |

Холодильники (фруктохранилища) с регулируемой газовой средой (РГС), с обычным составом среды или комбинированные являются самыми совершенными сооружениями для хранения плодов и овощей. В них быстро создают необходимый режим хранения независимо от погодных условий. Несмотря на большую стоимость, эффективность их использования высока за счет снижения естественной убыли и потерь продуктов от различных заболеваний. Вместимость холодильников от 0,5 до 10 тыс. т (табл. 20). Наиболее удобны комбинированные холодильники, в которых имеется часть камер с РГС, а часть с обычной средой. Наличие цеха товарной обработки плодов целесообразно во всех холодильниках.

| Проекты фруктохранилищ |

Наименование и краткая характеристика

|

Обозначение проекта

|

Вместимость, т |

Холодильник с цехом товарной

обработки мощностью

13 000 т в сезон

6500 т

5000 т

|

813-3-4

813-184

813-3-6С

|

10 000

5 000

3 000

|

Холодильник на базе

холодильной установки

ХМФ-32 |

813-3-10.84

813-3-9.84

813-3-5

|

2 000

1 000

500

|

Фруктохранилище из легких

металлоконструкций |

813-3-11.85 |

10 000

|

Холодильник с РГС

|

813-3-1

|

500

|

Холодильник с цехом

замораживания плодов и ягод |

701-4-70

|

300 |

Холодильник для фруктов или

винограда вместимостью

650 т с РГС |

813-3-2 |

1000

|

Холодильник для фруктов |

701-4-121.84

701-4-116.83

701-4-94

|

1500 с возможн.

расширения до 2000

500 с возможн.

расширения до 1000

1200

|

Фруктохранилище с цехом

товарной обработки мощ-

ностью 5000 т в сезон |

813-3-3 |

3000 |

Тарный комплекс для

фруктохранилищ разной

вместимости |

817-164 |

1500

2000

3000

|

При выборе проекта для строительства хранилищ необходимо учитывать экономические показатели. Например, при увеличении емкости хранилища в 3 раза его стоимость в расчете на 1 т уменьшается на 30%. Комплексы на 40 тыс.т в 2 раза дешевле в расчете на 1 т хранящейся продукции по сравнению с комплексами на 2,5 тыс.т. Однако с увеличением емкости комплексов увеличиваются затраты на доставку продукции, так как значительно расширяется сырьевая зона.

Холодильники по стоимости в 3-5 раз (в зависимости от типа) дороже простых хранилищ. Особенно больших капитальных затрат требуют хранилища с РГС.

Устройство хранилищ и комплексов.

Хранить картофель и овощи в стационарных хранилищах и особенно в комплексах надежнее и экономически выгоднее. В отличие от буртов и траншей, в них легче поддерживать требуемый режим хранения, больше возможностей загрузки, выгрузки и товарной обработки продукции, проще проводить реализацию картофеля и овощей зимой.

Стационарные хранилища. Такие хранилища сооружают из железобетонных или из легких металлических конструкций. Как правило, ширина и длина зданий и размер камер кратны 6 м (36x6; 36x12; 36x18; 72x18; 6x6; 6x12; 12x12 м и т. д.). Хранилища могут иметь одно помещение для хранения продукции навалом или в контейнерах, разделенное на закрома или изолированные камеры, в которых можно создать различные режимы хранения.

В стационарных хранилищах закромного типа посередине расположен сквозной проезд для транспорта. Если продукцию хранят навалом, то транспорт после разгрузки может свободно развернуться и выехать из хранилища.

В хранилищах вместимостью 500 т и более с обеих сторон имеются тамбуры, в которые въезжают автомобили. Зимой сначала открывают наружную дверь тамбура; после того как въедет транспорт, ее закрывают и открывают внутренние ворота. Так предохраняют хранилище от проникновения в него холодного воздуха. Кроме теплых наружных ворот имеются и решетчатые для охлаждения продукции естественной циркуляцией воздуха в холодное время суток.

При хранении продукции в таре применяют принудительную вентиляцию. Подача вентилятором воздуха по подземным каналам 3 и 4 (рис. 90, а) малоэффективна, так как он поднимается вверх по проходам между штабелями 2 и внутрь штабеля не доходит. Улучшить охлаждение продукции при данном способе подачи воздуха можно, установив контейнеры сплошным штабелем, но оставив свободное пространство между штабелями в 10- 15 см для циркуляции воздуха.

При подаче воздуха по воздуховодам 6 и гибким шлангам 7 (рис. 90, б) или по каналам поддонов контейнеров 10 (рис. 90, в) продукция охлаждается более эффективно. Воздух из хранилища удаляется через вытяжные шахты 1 вентиляторами, установленными на крыше, а поступает через приточную шахту 5. При необходимости воздух подогревается электрокалорифером 9, который устанавливается с вентилятором 8.

При хранении продукции в контейнерах еще более эффективно можно применять общеобменную вентиляцию, которая состоит из вытяжной и приточной подсистем. Вытяжную вентиляцию осуществляют обычными вентиляторами ВО-7, ВО-5,6 или осевыми, установленными в боковых и торцевых стенах хранилища. Они выбрасывают теплый наружный воздух, а холодный вследствие естественной циркуляции поступает в хранилище через решетчатые двери и приточные шахты, расположенные внизу. Общая площадь приточных проемов должна быть в 3 раза больше общей площади отверстий вытяжных вентиляторов.

При отключенных вытяжных вентиляторах, когда температура внутри хранилища ниже, чем снаружи, для снятия разницы температур (градиента) у потолка и пола применяют внутриобменную вентиляцию. Вентиляторы устанавливают рассредоточенно в верхней зоне, но поток воздуха направляют вниз. Из общего количества вентиляторов 60% работают для удаления воздуха из хранилища, а 40%— для внутреннего вентилирования.

При хранении картофеля и овощей навалом в закромах 2 (рис. 91) или сплошным слоем воздух для охлаждения подают по магистральным каналам J. Из них он по распределительным каналам 4 поступает под решетчатый пол 3 в трехгранные решетчатые каналы 7 при хранении в закромах или по каналам 8 при хранении навалом сплошным слоем. Выходит воздух через вытяжные шахты L При необходимости холодный воздух может поступать в хранилище через решетчатые ворота тамбура 6.

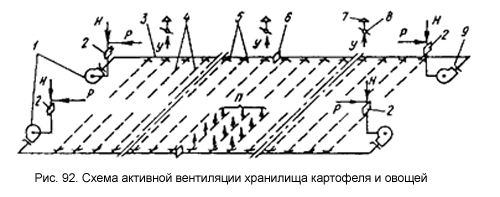

В зависимости от типа и вместимости в хранилище может быть установлено несколько вентиляторов: два, четыре, шесть и т. д. Например, в хранилище на 2000 т при навальном способе хранения картофеля и овощей применяют следующую схему системы активного вентилирования (рис. 92). Вентиляторы 1 подают наружный II и рециркуляционный Р воздух в пристенные магистральные каналы 3. Смесительным клапаном 2 воздух смешивается в требуемом соотношении для получения необходимой температуры его. Возможна подача только наружного или рециркуляционного воздуха. Приточный воздух Я, пройдя через продукцию, удаляется (воздух' У) через вытяжные шахты 7 с клапанами 8.

Подача воздуха в магистральные каналы регулируется шиберами 9, в распределительные каналы 4 — шиберами 5. Разделительная дверь 6 в магистральном канале открывается в тех случаях, когда один из вентиляторов выходит из строя и необходимо использовать другой, установленный в этом же канале, но с противоположной стороны.

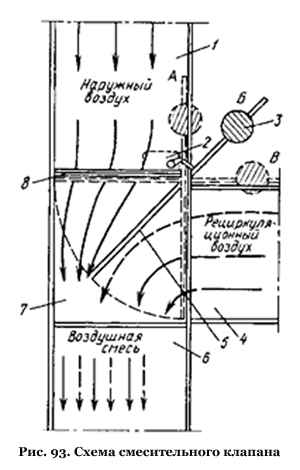

Смесительный клапан КПШ (рис. 93) прикрепляется к воздуховоду приточной шахты 1 и к магистральному воздуховоду б. Смесительная заслонка 5 с противовесом 3 соединена с исполнительным механизмом 2 марки МЭО-10. В положении Б заслонка обеспечивает смешивание наружного и рециркуляционного воздуха из воздуховода 4 в смесительной камере 7, в положении В в магистральный воздуховод поступает только рециркуляционный воздух, а в положении А — только наружный.

В нижней части приточной шахты над смесительной камерой установлен подогреватель 8 смесительного клапана. Исполнительный механизм 2 работает от системы автоматики «Среда-1» ШАУ-АВМ, «Среда-2» и др.

Для поддержания высокой относительной влажности применяют увлажнители воздуха различных систем. При хранении лука, наоборот, часто требуется осушить воздух, что обычно трудно сочетать с хранением при низкой температуре минус 1-3° С. Наиболее целесообразно осушение воздуха вымораживанием. Способ был разработан Ленинградским институтом холодильной промышленности, обеспечивает автоматическое поддержание температуры минус 1-3° С и относительной влажности воздуха 75 ±5%.

При включении системы (рис. 94) вентиляторы 3 воздухоохладителя 1 работают в режиме рециркуляции. При этом воздух температурой минус 1° С и относительной влажностью 80% забирается из камер хранения лука и продувается через батарею 2, где он охлаждается до температуры минус 5-минус 7° С. В результате влага из воздуха вымораживается, но относительная

влажность остается около 100%. Затем трубчатым электронагревателем 4

повышается температура воздуха до минус 3° С и он подается в камеру

хранения по воздуховоду 6. Относительная влажность воздуха при этом

снижается до 70%. Контроль за работой установки осуществляется при

помощи датчика 5 реле температуры.

Комплексы. Они включают в себя несколько зданий и сооружений. Например, в комплекс (рис. 95) по приемке, обработке и хранению картофеля вместимостью 5000 т (ТЦ 701-4-101) входят секция А хранения продукции; камера Б для размещения вентиляторов; холодильная камера В, бытовые помещения Г, навес Д, где размещено оборудование для приемки и очистки картофеля от примесей и мелких фракций; помещение Е для сортировки и упаковки клубней по массе; грузовой коридор Ж для установки конвейера

Машины с картофелем прибывают на площадку 12 для разгрузки продукции в приемный бункер 11 марки ПБ-4. На ворохоочистителе 10 удаляются земля и растительные примеси, которые подаются в бункер 9. На сортировочной машине 8 марки КС-40 отделяются мелкие клубни, которые направляются в другой бункер 9, а очищенные клубни после доработки на переборочном столе 7 типа СПУ-15 ленточным конвейером 2 марки КЛП-6М подаются к транспортеру-загрузчику 1 марки ТЗК-ЗО, который формирует насыпь картофеля в секции длительного хранения.

Выгружают картофель из секции при помощи транспортера-подборщика 3 марки ТХБ-20, конвейерами 2 он подается на линию товарной обработки 6 марки ЛФКС-600 и на переборочные столы 7 марки СПУ-15. Перебранный картофель затаривают в мешки и электропогрузчиками 13 марки ЭП-086-3,0 вывозят на площадку для загрузки в автотранспорт. Образовавшиеся при сортировке отходы переносными конвейерами 4 удаляют из цеха в автоприцеп 5.

Требуемый режим хранения поддерживают системой отопления, вентиляции и охлаждения. В вентиляционной шахте каждой секции размещают по два приточных вентилятора 16 марки ЦЧ-70 №10, по два воздухоохладителя, а в самой секции— по два воздухонагревателя для подогрева воздуха в верхней зоне зимой. Подачу воздуха от вентилятора в вентиляционные каналы 14 регулируют шиберами 75.

Комплекс для хранения и обработки лука-севка, лука-выборка, лука-матки на 1500 т (ТП 813-2-8) имеет следующие помещения и оборудование (рис. 96): секции А для хранения лука, сортировочную Б, где установлено оборудование для отминки лука от пера и сортировки от примесей, приемно-сушильное отделение В, грузовой коридор Г для размещения транспортеров, вентиляционную камеру Д для установки вентиляторов.

Лук из бортовых машин выгружают в приемный бункер 11 из комплекта ТХБ-20 при помощи автопогрузчика 12 марки ГУАР-15, а из самосвалов — непосредственно в бункер. Из него ворох лука поступает на очистительный грохот 13 марки ОГЛ-6, где отделяются земля и другие мелкие примеси, которые наклонным транспортером 15 направляются в бункер 14 для примесей. Очищенный лук подается распределительным транспортером 9 в сушильные закрома 16.

Просушенный лук транспортером 10 марки ТБ-50 передается на лукоотминочную машину 8 (ЛПС-6А) для удаления пера.

После отминки пера лук поступает в сортировочную машину 5 (СЛС-7А) для отделения лука-выборка, лука-севка, лука-матки. Подсортировывают лук на переборочном столе 6. Рассортированный лук накапливается в бункерах 7, а затем передвижным ленточным конвейером 4 подается в секции хранения, где при помощи транспортера 3 марки ТЗК-ЗО формируют насыпь лука. После хранения лук из секций выгружается транспортером-подборщиком 1 и системой транспортеров 2 (СТХ-30) направляется на сортировку.

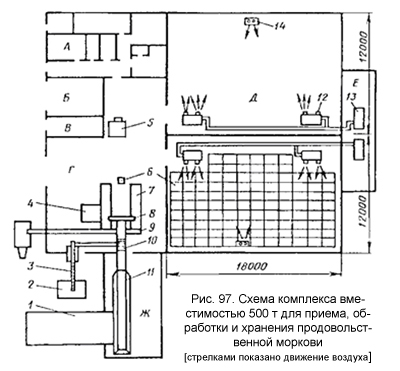

Комплекс по приемке, обработке и хранению продовольственной моркови на 500 т (рис. 97) состоит из административно-бытовых помещений Л, зарядной Б для подзарядки аккумуляторных батарей электропогрузчиков, электрощитовой В, цеха товарной обработки Г, секций хранения Д, навеса Е с

установленными над ним компрессорами 13 холодильных машин ХМФ-32 и

навеса Ж, под которым установлен приемный бункер 11

сортировально-очистительной линии для послеуборочной обработки моркови.

На комплексе имеется следующее оборудование: авторазгрузчик 1 марки ГУАР-15М, наклонный транспортер 3 для удаления примесей в автоприцеп 2, контейнероопрокидыватель 4, весы 5, контейнеры 6 для хранения продукции, переборочные столы 7, транспортеры 8 и 9, сортировочная машина 10.

В камерах хранения установлены воздухоохладители 12 холодильной машины ХМФ-32 и осевые вентиляторы 06-300 № 8 для перемешивания воздуха камер. Контейнеры (ящичные поддоны) с продукцией устанавливают в камерах электропогрузчиками ЭП-0806 или другими. Для взвешивания контейнеров используют весы РП-2Ц136.

Устройство холодильников.

Холодильники (фруктохранилища) могут быть с холодильными машинами, установленными над навесами или в машинном отделении, со станциями газовых сред или без них и т. д.

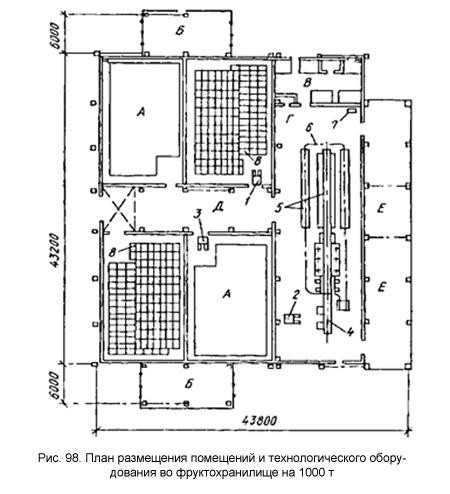

Фруктохранилище из легких металлических конструкций вместимостью 1000 т плодов (рис. 98) имеет камеры хранения Л; навесы Б для установки холодильных машин ХМФ-32; помещение В для размещения электрощитовой, вентиляционной камеры, теплового пункта, кладовой уборочного инвентаря, конторы и бытовых комнат; цех товарной обработки Г; грузовой коридор Д; навесы для тары Е.

Для загрузки и выгрузки контейнеров или поддонов 8 используют электропогрузчик 1 марки ЕВ.687.45.11, электропогрузчик 2 марки ЕВ.687.22.11 и электроштабелер 3 марки ЕВ.418.56.4.

В цехе товарной обработки плодов Г установлены контей-нероопрокидыватель 4 марки ОКП-6, линия товарной обработки плодов 5 марки ЛTO-3A, подвесной конвейер 6 марки ЦПК-80Р,циферблатные платформенные весы 7 марки РП-1Ц13М. Плоды хранят в контейнерах или ящичных поддонах 8.

Холодильник для фруктов вместимостью 3000 т с цехом товарной обработки производительностью 5000 т плодов в год имеет следующие помещения (рис. 99): шесть камер хранения А в обычной среде, четыре камеры хранения Б с РГС, навес В, грузовой коридор Г, цех товарной обработки плодов Д, машинное отделение Е холодильной установки 21А280-7-1, станцию Ж газовых сред УРГС 2Г, насосную 3, помещение И для размещения электрооборудования, теплового пункт, служебные и бытовые комнаты.

В цехе товарной обработки имеется контейнероопрокидыватель 4 марки ОКП-6, линия товарной обработки плодов 5, подвесной конвейер 6 марки ПНЦ-80, циферблатные рычажные передвижные весы 7 марки РП-1Ц13Н, электропогрузчики 1 марки ЕВ.687.22.11 и 2 марки ЕВ.687.45.11. Плоды хранятся в ящичных поддонах 3. Для поддержания режимов хранения плодов имеются два агрегата винтовых компрессоров марки 21А280-7-1 и газогенераторная установка УРГС 2Г. Навес В служит для хранения тары, поддонов.

Камеры с регулируемой газовой средой. Хранение плодов и овощей в камерах с регулируемой газовой средой основано на замедлении биохимических и физиологических процессов в объектах хранения за счет уменьшения концентрации кислорода, увеличения диоксида углерода до заданных пределов. Например, для большинства сортов яблок оптимальный состав тазовой среды: О2 — 2-3%, СО2 — 2-5%, N2 — 92-94%. Для овощных культур состав газовой среды может быть несколько иным, все ~ зависит от особенностей сорта и культуры.

Для обеспечения требуемого состава газовой среды необходимо обеспечить герметизацию камер. Ее проверяют по избыточному давлению в диапазоне 250-50 Па или по изменению созданной концентрации диоксида углерода.

Испытание на герметичность путем избыточного давления должны производить в незагруженной, тщательно герметизированной камере при одинаковых температурах внутри и снаружи и отключенной холодильной установке. Необходимая степень герметизации считается допустимой, если давление с 250 Па падает до 50 Па за время не менее 8 мин.

Для окончательной проверки герметичности камер с РГС в камерах искусственно создают концентрацию диоксида углерода 10% и измеряют ее через 24 ч. Температура в камере должна соответствовать температуре хранения продукции.

Оценку герметичности камеры осуществляют по формуле P = C1/C0, где С0 — концентрация диоксида углерода в начале испытаний; С1 — концентрация его через 24 ч.

Герметичность камеры считается удовлетворительной, если величина Р составляет 0,85-0,9 при создании нормальных газовых сред и 0,97-0,98 — субнормальных. Давление проверяют жидкостным тягонапоромером ТНЖ или U-образным жидкостным манометром с ценой деления 10 Па, а содержание О2 и СО2 — газоанализаторами ОРСа, Норза, ВТИ, ГХП-ЗМ и др.

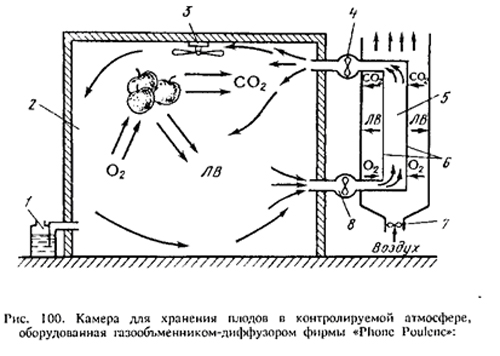

Для создания РГС используют три типа оборудования: газогенераторы, основанные на сжигании кислорода в атмосферном воздухе с помощью сжиженного пропан-бутана или природного газа, мембранные газообменники пассивного типа и газоразделительные установки типа БАРС, основанные на избирательной диффузии 02, С02 и N2 через полимерные мембраны.

Принцип действия пассивного газообменника показан на рис. 100 (фирма «Rhone Poulenc»). Газовая среда при помощи вентиляторов 4 и 8 пропускается через рукава газообменника 5, который изготовлен из тонкослойной полидиметилсилоксановой полимерной мембраны б. Под действием парциальных давлений газов в камере хранения 2 и в атмосфере воздуха азот, диоксид углерода и летучие вещества (ЛВ) плодов через мембрану удаляются вентилятором 7 в атмосферу, а кислород из атмосферы поступает в камеру и используется на дыхание с образованием

диоксида углерода. Давление в камере и в атмосфере регулируется

гидравлическим затвором 7, перемешиваемая газовая среда перемещается

внутри камеры с помощью вентилятора 3. Через 20-25 сут в камере

создается заданная газовая среда. Длительность выхода на необходимый

режим является существенным недостатком метода.

Установка БАРС (блок автоматического регулирования среды) (рис. 101) обеспечивает создание требуемой газовой среды для хранения продукции до 1000 т.

Загрузив камеру плодами, включают установку. При помощи вентиляторов 7 обеспечивают циркуляцию газовой среды из камер через последовательно соединенные мембранные аппараты 3, установленные в азотном генераторе 2. В аппаратах входящий поток газовой среды из камеры 9 разделяется на два: один обогащается кислородом, второй — азотом. Газовый поток, обогащенный кислородом, выводится в атмосферу при помощи вакуумных насосов 4, а газовый поток, обогащенный азотом, вентилятором 7 возвращается в камеру хранения.

После снижения концентрации кислорода в камерах до 4-6% БАРС выключают и в течение 2-4 сут в результате дыхания плодов в камерах накапливается диоксид углерода и снижается концентрация кислорода. При достижении верхнего допустимого предела содержания диоксида углерода установка включается автоматически и избыток его выводится вентилятором 5 при помощи газообменника 6 в атмосферу, а газовая среда с заданным составом поступает обратно в камеру хранения. Количество азота при этом остается постоянным.

Установка БАРС обеспечивает выход на заданный режим газовой среды через 2..4 сут. Она экологически чиста, для ее работы не требуются газы, сорбенты и азот, обеспечивает содержание кислорода и диоксида углерода в широких пределах. Обслуживает установку один оператор. Заданный режим контролируется системой автоматического управления 7 и системой газового анализа 8.

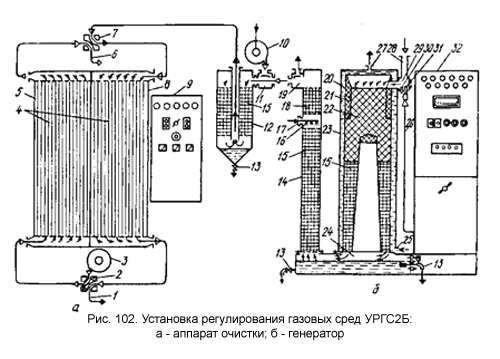

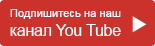

Газогенераторы. Оборудование для генерации РГС путем сжигания углеводородных газов состоит из генератора, аппарата очистки и нескольких дополнительных элементов. Серийно выпускается установка УРГС2Б, состоящая из генератора ГНС2Б и аппарата очистки А02Б.

Устройство установки УРГС2Б позволяет использовать отдельно генератор, аппарат очистки или установку в целом. Генератор применяется при необходимости снижения концентрации кислорода и повышения диоксида углерода, аппарат очистки — в случае чрезмерного роста концентрации диоксида углерода и падения концентрации кислорода. Установка включаетсятолько при условии одновременного роста концентрации кислорода и диоксида углерода.

При сжигании 1 м3 природного газа в 9,71 м3 воздуха получается 2 м3 водяных паров, 1 м3 диоксида углерода, 0,04 м3 непрореагировавшего кислорода и 7,67 м3 азота; при сжигании 1 м3 сжиженного газа — 4,5 м3 водяных паров, 3 м3 СО2, 0,11 м3 О2 и 22,1 м2 N2 соответственно. В итоге можно получить из 1 м3 природного газа 9 м3 газовой среды, а при сжигании 1 м3 сжиженного газа — 26 м3 газовой среды.

Генератор ГНС2Б установки УРГС2Б (рис. 102) имеет горелку 29, в которую через трубу 28 поступает воздух, а через сопло 31 газ идет по газопроводу 26. Рядом с соплом находится свеча зажигания 30. Камера сгорания 23 имеет водяную рубашку охлаждения 20, горелочный камень 27, слой дробленого катализатора 22 из огнеупорной каталитической керамики. Нижняя часть камеры сгорания 23 заполнена керамическими кольцами Рашига размером 25 х 25 мм (КК-25). Для охлаждения ее в водяную рубашку 20 через трубу 25 поступает вода из градирни и выходит обратно в градирню через трубу 27. Внизу генератора имеется конденсатосборник 24, вода из которого отводится в градирню через сливное устройство 13.

Образовавшаяся газовая среда из камеры сгорания поступает для дальнейшего охлаждения в контактный холодильник 14, заполненный керамическими кольцами КК-10 (кольца Рашига размером 10x10 мм). В холодильник через трубу 17 подается вода, распыливаемая разбрызгивателем 16, над которым имеется отбойный слой колец 18 (кольца КК-10). Газовая смесь через трехходовые клапаны 11 и 19 выходит в атмосферу, в хранилище или во влагоотделитель 12, а из него — в аппарат очистки А02Б.

Влагоотделитель заполнен керамическими кольцами 15 (КК-25). Трехходовой клапан 11 служит для подачи газовой смеси из генератора или из камеры хранилища вентилятором 10 рециркуляции в аппарат очистки А02Б. Работа газогенератора регулируется с помощью щита управления и контроля 32.

Генератор ГНС2Б имеет производительность по газовой среде 60-120 м3/ч; обеспечивает состав газовой среды (%): кислород 0,4-0,8, диоксид углерода 11,2-13,8, азот— остальное. Расход газа природного 6,7- 13,4 м3/ч, сжиженного 2,4-4,8 м3/ч, воды с применением градирни 0,3-0,6, без градирни 1,5-3,0 м3/ч, электроэнергии 0,6 кВт.

Газовая среда из воздухоохладителя через верхний четырехходовой пробковый кран 7 поступает в секции адсорбера 5 и 5, заполненные активным углем 4, а из них вентилятором регенерации 3 через нижний четырехходовой пробковый кран 2 — в хранилище через трубу 1. Секции адсорбера работают поочередно: одна на поглощение СО2, а другая — на регенерацию от СО2 атмосферным воздухом. Поток газовой смеси и воздуха из одной секции в другую осуществляется четырехходовыми кранами 2 и 7, сброс воздуха регенерации в атмосферу идет через трубу 6. Работа аппарата очистки регулируется щитом управления и контроля 9.

Аппарат очистки А02Б имеет производительность по газовой среде 60- 190 м3/ч, состав среды на выходе: кислород — 0,4-0,3%, углекислого газа нет, азот — остальное, расход электроэнергии 5,1 кВт.

Научно-производственной фирмой «Газтоп» разработана установка регулирования газовых сред УРГС-120ГТ. Она состоит из генератора газовых сред ГГС-120ГТ2 и аппарата очистки АО-300ГТ1. Генератор предназначен для снижения содержания кислорода и повышения содержания углекислого газа в атмосфере хранилищ, а аппарат очистки — для регулирования содержания углекислого газа в период хранения.

Получение РГС в генераторе основано на каталитическом сжигании природного или сжиженного газа, а очистка газовой среды от избытка диоксида углерода — на использовании активного угля.

Одна установка УРГС-120ГТ обеспечивает создание газовой среды для хранения плодов до 2000 т, овощей — до 1300 т.

Производительность по газовой среде 120-135 м3/ч, адсорбционная производительность при 3% СО2 —11,9 кг/ч. Установка поддерживает состав газовой среды в пределах: О2— 0,4-0,8%, СО2— 0,13%, остальное — азот.

Технологическое оборудование хранилищ и холодильников.

К технологическому оборудованию относятся машины и механизмы для приемки, обработки, погрузки и разгрузки продукции плодов и овощей. При обработке продукции до и после хранения требуется ее сортировка по качеству, калибровка по размеру (например, картофель на семенной, продовольственный и технический или кормовой), удаление сорной примеси и т. д. Перед реализацией продукцию часто следует фасовать в тару. Во многих случаях для этих целей используют специальные поточные линии.

Транспортеры. В хранилищах и холодильниках установлены различные транспортеры и системы их.

Транспортер-загрузчик ТЗК-30 предназначен для загрузки картофеля, моркови, свеклы (столовой, кормовой и сахарной), лука и капусты в хранилища с въездными воротами, имеющими ширину не менее 3,5 м и высоту не менее 3 м, а также в бурты на стационарных буртовых площадках.

Транспортер-загрузчик принимает продукцию от самосвальных автомобилей и тракторных тележек грузоподъемностью до 8 т и от различных транспортеров, укладывает ее на хранение слоем до 6 м в сплошной штабель или закрома, загружает в большегрузные автомобили и железнодорожные вагоны, с дополнительным приспособлением ТПК-30 (транспортер-подборщик) используется для выгрузки картофеля, корнеплодов и лука из хранилищ навального хранения. Эксплуатируется транспортер-загрузчик от электросети переменного тока 380 В. Его применение экономически оправдано в хранилищах вместимостью более 1000 т, а в хранилищах меньшей вместимости необходима система транспортеров ТХБ-20.

По заказам потребителей транспортер-загрузчик ТЗК-30 поставляется в трех модификациях: ТЗК-30А— для загрузки картофеля, корнеплодов и лука-репки; ТЗК-ЗОА-1 — для загрузки капусты и кормовых корнеплодов; ТЗК-30А-2 — для загрузки картофеля, столовых корнеплодов, лука-репки и выгрузки из хранилищ картофеля, лука и корнеплодов при агрегатировании с ТПК-30 (табл. 21).

| Производительность транспортера-загрузчика, т/ч |

Продукция

|

ТЗК-30Л |

ТЗК-30Л-1

|

ТЗК-30А-2

|

Картофель

|

50

|

— |

40

|

Корнеплоды

|

40

|

40

|

32

|

Капуста

|

— |

30

|

— |

Лук

|

30

|

— |

24

|

Транспортер-загрузчик ТЗК-30А-2 (рис. 103) имеет приемный бункер 2 с подвижным дном в виде ленточного транспортера. Вместимость бункера 4 т. Перед ним крепятся въездные пандусы 1. Бункер опирается на передний 3 и задний ведущий 5 мосты. Подъемный ленточный лопастной транспортер 10 длиной 2450 мм служит для подъема продукции к выгрузному транспортеру (стреле) 8 длиной 5-8 м, при помощи поворотной колонки 6 вращается в горизонтальном направлении, а при помощи гидроподъемника 7 поднимается на высоту от 0,3 до 6 м в вертикальном направлении.

Привод полотна приемного бункера осуществляется от электродвигателя через червячный редуктор и цепную передачу, которые смонтированы на раме транспортера-загрузчика.

Полотно подъемного транспортера приводится в движение электродвигателем через контрпривод, состоящий из клиноременной и цепной передач, смонтированных на транспортере.

Рама выгрузного транспортера выполнена из двух самостоятельных ферм: одна длиной 5 м, другая — 3 м. Это дает возможность изменять длину стрелы от 8 до 5 м в зависимости от условий работы. Поворот колонки стрелы осуществляется электроприводом 4.

Гидросистема предназначена для подъема и опускания приемного бункера при переводе машины из рабочего положения в транспортное и обратно, изменения угла наклона выгрузного транспортера машины и поворота колес. Все механизмы машины включаются и выключаются при помощи пульта управления 9.

Для загрузки капусты в хранилище сконструирован ТЗК-ЗОМ, который отличается от серийного ТЗК-30 тем, что между подъемным транспортером 10 и выгрузным (стрелой) 8 установили приспособление — листоотделитель с боковым транспортером. При поступлении кочанов с подъемного транспортера свободные листья через зазоры между вальцами листоотделителя падают на боковой транспортер и удаляются, а кочаны поступают на стрелу.

Привод рабочих органов осуществляется через редуктор от электродвигателя. При необходимости приспособление снимается и транспортер используется, как обычно.

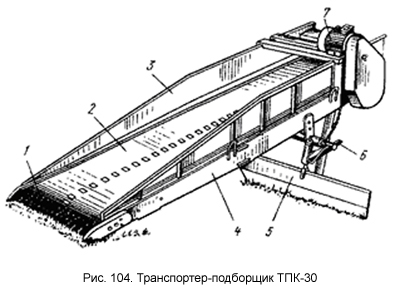

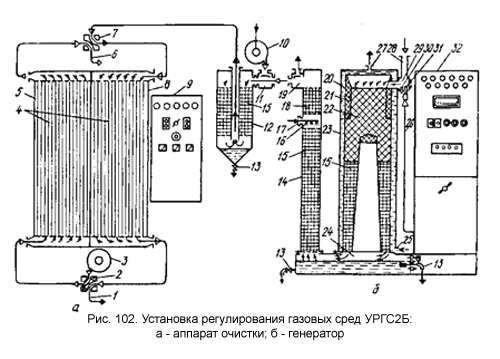

Транспортер-подборщик ТПК-30 (рис.104) состоит из питателя 1, ленточного полотна 2, рамы 4 с боковыми щитками 3, привода 7, системы навески 6 на ТЗК-30 и ограждающей доски 5. Производительность подборщика 30 т/ч. Работу его регулируют с пульта управления ТЗК-30.

Система транспортеров СТХ-30 предназначена для загрузки и выгрузки картофеля и овощей при навальном способе хранения. Система состоит из приемного бункера ПБ-15, подъемного транспортера ТА-30А, пяти ленточных транспортеров СТХ-02000; длина каждого по 6 м.

Приемный бункер ПБ-15, унифицированный с приемным бункером картофелесортировального пункта КСП-15Б, имеет корытообразную форму с подвижным дном из ленточного транспортера. Подъемный транспортер — с лопастями на втулочно-роликовых цепях, наклон его изменяют перемещением опоры колесного хода. Движение всех лент осуществляется с пульта управления электродвигателя. Все транспортеры переносные.

Продукцию загружают в приемный бункер, из которого она подается на ленточные транспортеры, с них — на подъемный, а с него — к месту загрузки на хранение. Количество используемых ленточных транспортеров зависит от расстояния до места загрузки. Выгрузка продукции осуществляется в обратном порядке. Производительность системы транспортеров СТХ-30 до 15 т/ч, высота загрузки до 2,8 м. Общая длина транспортеров 38 м, потребная мощность 8,7 кВт.

Система транспортеров ТХБ-20 предназначена для загрузки и выгрузки картофеля и овощей при навальном способе хранения сплошным слоем или в закромах. Система состоит из следующих частей: роликового подборщика ТХБ-01, верхнего ТХБ-02 и нижнего ТХБ-03 транспортеров, тележки ТХБ-04, переносного трехметрового транспортера СТМ-01, четырех шестиметровых транспортеров СТМ-02, подъемного транспортера ТПЛ-30, приемного бункера ПБ-15 и пульта управления.

Все транспортеры в рабочем положении соединяются между собой шарнирно с помощью поворотных кругов. При загрузке на первом месте устанавливают приемный бункер ПБ-15, а при выгрузке — подборщик ТХБ-01. Производительность системы ТХБ-20 20 т/ч, установленная мощность 11,5 кВт, высота загрузки продукции до 3,7 м, общая длина 38 м.

Система транспортеров ТХБ-20А состоит из модернизированного подборщика ТПК-ЗОА с телескопическим выдвижным транспортером, трех основных шестиметровых ТХБ 13.000, трехметрового переносного ТХБ 14.000, подъемного (загрузочного) ТХБ 15.000 транспортеров и приемного бункера ТХБ 16.000. Подъемный транспортер оборудован электроприводом механизма подъема стрелы.

Подборщик ТПК-30А имеет носовой клиновидный рабочий орган и может состыковаться с любым элементом технологического оборудования комплекта и с транспортером-загрузчиком ТЗК-ЗОА. Приемный бункер обеспечивает торцевую разгрузку транспортных средств.

Производительность системы на загрузке 30 т/ч и на выгрузке 22 т/ч, высота загрузки 4 м, расход электроэнергии 0,45 кВт/ч.

Автопогрузчики, электропогрузчики и электроштабелеры. Это самоходные подъемно-транспортные машины, предназначенные для погрузки, выгрузки и перемещения на небольшие расстояния различных грузов. Плоды, овощи и картофель транспортируют в ящиках, установленных на поддоны, или в контейнерах. Погрузчик производит захват груза, подъем на требуемую высоту, укладку в штабель и разгрузку его. Автопогрузчики применяют при работе на открытом воздухе, электропогрузчики — в основном при работе в хранилищах и холодильниках, а также на открытом воздухе.

Проводить работы автопогрузчиком внутри помещения нельзя, особенно в холодильниках, так как выхлопные газы ядовиты для человека и нарушают режим хранения плодов и овощей.

Техническая характеристика погрузчиков, применяемых при хранении продукции, приведена в таблице.

| Техническая характеристика погрузчиков |

| Марка |

Грузоподъемность, кг |

Высота подъема, мм

|

Радиус поворота, мм |

| Автопогрузчики |

40912

4022м

4014м

|

1000

2000

5000

|

2800

2800

330 |

1650

2200

3550

|

Электропогрузчики аккумуляторные

|

4004

4004а

|

750

750 |

2800

1600 |

1550

1550 |

ЭП0801

ЭП1008

ЭГ1-205

ЕВ-602

ЕВ-687

F.B-701 |

800

1000

2000

630

1000

2000

|

3000

4500

4500

3300

4500

3200

|

—

2100

2040

—

1500

—

|

| Электроштабелеры |

ЭШВ-186

ЭШ-181

ЭШПВ-1,0 |

500

1000

100

1000

|

4500

2400

5100

2800

|

1680

1420

1420

1680

|

Навесной вильчатый погрузчик ПВСВ-0,5

Контейнероопрокидыватель КБ-1М с бункером и питателем

Навесное приспособление КОН-0,5для опрокидывания контейнеров |

350

600

500

|

2400

1900

2300

|

—

—

—

|

Электроштабелеры в отличие от электропогрузчиков имеют дополнительный механизм продольного движения грузоподъемника, а ЭШПВ-1,0 также и механизм поворота грузоподъемника вправо и влево на 90°.

Автопогрузчик состоит из грузоподъемного оборудования и пневмоколесной ходовой части. В зависимости от расположения рабочего оборудования на ходовой части различают погрузчики с фронтальным (передним) грузоподъемником для перевоза груза на вилочных подхватах и с боковым — для погрузки на платформу и выгрузки с нее.

Автопогрузчик 4014 (рис. 105) работает от двигателя внутреннего сгорания. Ходовая часть имеет раму 13, на которой установлен двигатель 5, агрегаты и системы силовой передачи, и ходовое устройство — ведущий мост 12 и ось 10, прикрепленная к балке 6. Ось соединена с управляемыми колесами шарнирно. Шарнирная подвеска позволяет сохранять контакт всех колес при движении по площадке с неровностями и распределять равномерно нагрузку на управляемые колеса. В автопогрузчике имеется тормозная система 11.

Грузоподъемное оборудование 1 имеет вилочный подхват 14. В концевой части погрузчика расположены противовес 8 и буксирная скоба 7. Подъем груза осуществляется при помощи гидросистемы 9. Управление грузоподъемником производится при помощи пульта 2 и руля 3 с рабочего места машиниста, которое оборудовано мягким регулируемым сиденьем 4, расположенным в кабине 15. Грузоподъемность погрузчика 5000 кг, высота подъема 3300 мм, радиус поворота 3550 мм.

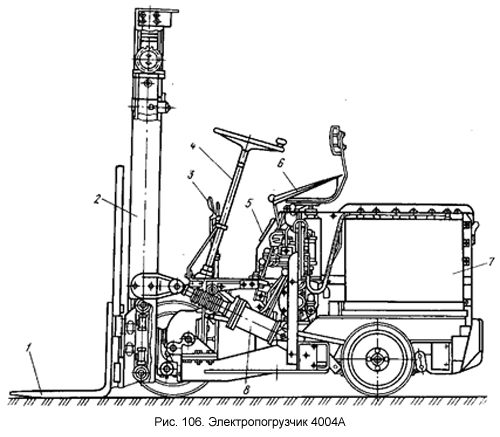

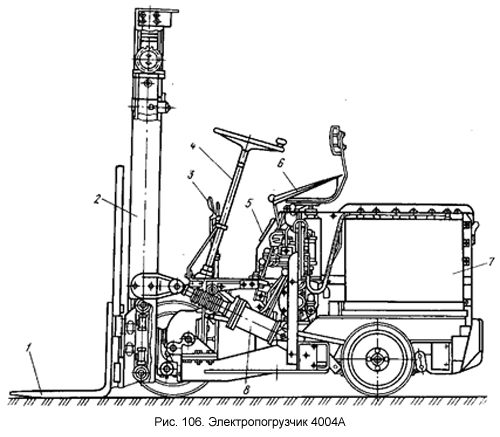

Электропогрузчик 4004А (рис. 106) работает от аккумуляторных батарей 7. На подъемной колонке 2 крепится вилочный подъемник-захват 7, который работает от гидравлического

механизма. На рулевой колонке 4 имеется ручка тормоза 3, при помощи

которой фиксируется стационарное положение погрузчика в момент подъема и

установки груза. Пульт управления 5 погрузчиком находится рядом с

сиденьем 6 водителя.

Грузоподъемность электропогрузчика 750 кг, высота подъема 2800 мм, радиус поворота 1550 мм.

Опорожнитель контейнеров ОКП-6 входит в состав механизированных линий товарной обработки плодов ЛTO-3A и ЛTO-6. Предназначен для опорожнения стандартной контейнерной или ящичной тары с плодами. Имеет две секции — левую и правую, транспортер 2, приспособление для опорожнения 4 и пульт управления 10 (рис. 107). В каждой секции на раме со стойками 1 и 8 установлены кантователи 3 и 6 и бункера 5 и 7. В левой секции размещены масляный бак 71 и привод 72 транспортера, а в правой — привод 9 гидронасоса. Кантователь состоит из рамы 20, двух направляющих стоек 18, крышки 16 с клапаном 13, двух направляющих упоров 23 для ориентирования контейнера, роликов 22, упора 15, двух гидроцилиндров 19 для вертикального перемещения крышки, кронштейнов 27, гидроцилиндра 14 управления клапаном. Для предохранения плодов от повреждения на крышке и клапане имеются прижимные подушки 77. Если плоды поступают в ящиках, то на опорожнителе закрепляют приспособление 4 и устанавливают на нем по три ящика.

Бункера 5 и 7 служат для приема плодов и выгрузки их на транспортер. Он состоит из рамы, днища, боковины, скобок и фартуков. Равномерное и плавное поступление плодов на ленту транспортера обеспечивается перемещением бункера и изменением угла наклона его днища.

Транспортер 2 предназначен для приема плодов из бункера и их подачи на сортировку на линию товарной обработки, состоит из рамы, ведущего и ведомого барабанов, ленты, съемных бортов, скатной доски и шторки. Транспортер приводится в действие электродвигателем через редуктор, клиноременную и цепную передачи. Работа опорожнителя осуществляется с пульта управления 10.

Линии товарной обработки плодов. Рассмотрим две линии: ЛТО-ЗА и ЛТО-6.

Линия ЛТО-ЗА предназначена для отделения мелких плодов, ручной сортировки по качеству, калибровки по размеру и упаковки в тару. Линия представляет собой комплекс отдельных машин, агрегатов и приспособлений единого технологического процесса. Устанавливается в цехах товарной обработки плодов в холодильниках или специальных помещениях.

Линия (рис. 108) состоит из сепаратора 7, сортировочного агрегата, рольгангов 2, 3 и 8 для перемещения ящиков. Плоды, из контейнеров подаются на сепаратор при помощи транспортера-опорожнителя контейнеров ОКП-6. На сепараторе отделяются мелкие плоды, а остальные подаются на сортировочный агрегат.

Сортировщики, сидящие на стульях 14, установленных на настиле 75, сортируют по качеству плоды, движущиеся по роликовому транспортеру 5. Нестандартные плоды сбрасывают в ящики, установленные на настиле, плоды третьего сорта — в лоток 13, а с него плоды ленточным транспортером 4 подаются в ящики, установленные на рольганге 3 под сепаратором.

Плоды второго сорта ленточным транспортером 7 подаются на вторую часть калибрующей секции 9. Оставшиеся плоды (высшего и первого сортов) поступают на сумматор потоков 6, а затем на первую часть калибрующей секции 9. Секция имеет пять калибраторов, которые представляют собой замкнутые ленты с круглыми отверстиями диаметром 55, 59, 63, 67 и 71 мм. Ленты расположены последовательно, начиная с меньшего диаметра. После калибровки плоды поступают в лотки 10. Плоды шестого калибра (более 71 мм) скатываются с ленты по доске в соответствующий лоток. При ручной упаковке плоды высшего и первого сортов укладывают в ящики, установленные на упаковочных столиках 11. Если плоды загружают в ящики насыпью, то пользуются упаковочным приспособлением 72, уменьшающим высоту падения плодов. Ящики с упакованными плодами устанавливают на рольганги 8, где их доупаковывают, забивают и маркируют. С рольгангов ящики устанавливают на поддоны для отгрузки их электропогрузчиками. Работой линии управляют с пульта 16.

Производительность линии ЛТО-ЗА 3,1 т/ч при сортировке, калибровке и упаковке или 6,4 т/ч без калибровки. Обслуживают линию соответственно 14 и 11 человек, установленная мощность 3,9 и 2,8 кВт.

Линия ЛТО-6 отличается от линии ЛТО-ЗА некоторыми особенностями в устройстве сепаратора, возможностью регулирования расстояния между роликами от 40 до 50 мм. У калибровочного агрегата под рабочими ветвями транспортеров-калибрователей установлены гасители и улавливатели, уменьшающие травмирование плодов при их падении. Производительность линии ЛТО-6 составляет 16 т/ч, обслуживает линию 21 человек, установленная мощность электродвигателей 5,87 кВт.

Установка для обработки плодов защитными покрытиями. Для предотвращения поражения плодов физиологическими заболеваниями их обрабатывают защитными препаратами перед закладкой на хранение. В качестве препаратов используют раствор хлористого кальция, ГЛЕС, протексан и др.

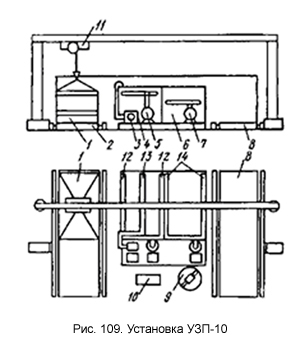

Во ВНИИС им И. В. Мичурина разработаны стационарные установки УЗП-10 и УЗП-10А.

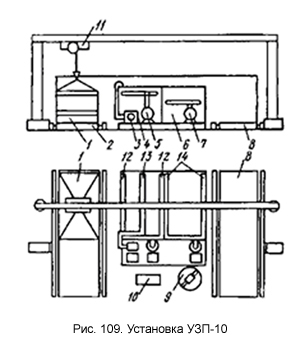

Установка УЗП-10 (рис. 109) работает следующим образом. Контейнеры с плодами электропогрузчиком устанавливаются на транспортер 2, с которого при помощи подвижного приспособления 1 для захвата тары и тельфера 11 они опускаются в емкость 4 с водой. При этом включается насос 5 и при помощи душевого устройства 12 плоды обмываются водой. В воду воздушным компрессором 3 через барботер 13 подают воздух для перемешивания воды с целью более тщательного обмывания плодов.

После мойки контейнеры выдерживают над емкостью 4 для стекания воды, а затем их перемещают в емкость 6 с раствором препарата. Перемешивание раствора осуществляют при помощи насоса 7 и системы смешивания 14. После выдержки в растворе и стекания его излишков контейнеры подают на транспортер 8, на него электропогрузчиком — в холодильник на хранение.

Установка имеет узел приготовления маточного раствора 9 и пульт управления 10.

Установку УЗП-10 обслуживают три человека, ее производительность 6,5 т/ч, объем емкости для раствора, в который опускают одновременно 4 контейнера, 9,1 м3, а объем раствора 7,0 м3. Установленная мощность 14,5 кВт.

Установка УЗП-10А (рис. 110) работает следующим образом. Контейнер 1 при помощи электропогрузчика устанавливается на рольганговую секцию 72, а затем механизмом 8 возвратно-поступательного движения, толкателями 5 перемещается в моечное устройство 2. После мойки контейнер захватом 9 подается на рольганговую секцию 11 механизма 3 вертикального перемещения, который опускает его в емкость 10 с раствором. Ограничитель 4 удерживает плоды в контейнере от всплывания из раствора.

После выдержки в растворе контейнер подают на рольганговую секцию 7, на которой они находятся до тех пор, пока крайний контейнер 6 не будет снят с установки и отправлен в холодильник.

Установку УЗП-10А обслуживает один человек, производительность 1,0 т/ч, объем емкости для мойки и для раствора по 2,7 м3, объем раствора 2,0 м3. Обрабатывают по одному контейнеру. Установленная мощность 20 кВт.

Системы автоматического регулирования и поддержания режима хранения.

Для автоматического управления вентиляторами, нагревателями и холодильным оборудованием в хранилищах и комплексах используют системы автоматики «Среда-1», «Среда-2», ШАУ-АВМ и др.

Система «Среда-1» выпускается по заявкам заказчиков в трех вариантах: «Среда-1-5» для пяти, «Среда-1-6» для шести, «Среда-1-8» для восьми вентиляционных камер с установкой соответствующего количества блоков на стеллажах шкафа. Каждый блок рассчитан на управление одной вентиляционной камерой, двумя электрокалориферами и холодильной машиной.

На переднем плане шкафа системы расположены логометр и переключатели точек замера температуры. Логометр показывает температуру в массе продукции, в вентиляционных камерах, в атмосфере, в верхней зоне хранилища. Логометром при помощи переключателя измеряется температура в 39 точках. Универсальный переключатель, установленный в нижней части шкафа, позволяет переводить работу вентилятора на требуемый режим: «Лечебный», «Охлаждение» или «Хранение».

Каждый блок при помощи переключателя переводится на автоматическое или ручное управление вентиляцией. Пуск вентилятора производится включением кнопки. Переключение работы холодильной машины на автоматическое или ручное управление осуществляется тумблером. Холодоснабжение может быть централизованным, т. е. от общей компрессорной установки, или с использованием автономных холодильных машин. Переключение холодоснабжения с одного вида на другой осуществляется тумблером.

Система «Среда-1-8» устанавливается в хранилищах максимальной вместимостью 5000 т, другие — в хранилищах до 5000 т. Она обеспечивает:

- подачу наружного воздуха при его температуре более низкой, чем в продукции;

- периодическое по программе включение и выключение приточных вентиляторов в режиме циркуляции, рециркуляции или смешивания воздуха;

- подогрев или охлаждение воздуха до заданного режима; аварийную защиту продукции от переохлаждения и перегрева;

- автоматическое поддержание оптимальной температуры внутри шкафа.

Установка термодатчиков системы «Среда-1» показана на рис. 111. Температура в верхней зоне хранилища поддерживается в пределах от -20 до +20° С терморегулятором БИЗ-11, температура в массе продукции — БИЗ-12, вентиляционного воздуха — БИЗ-11П.

На панели 1 блока управления размещены сигнальные и контрольные лампочки от датчиков измерения температуры, установленных в различных местах хранилища. В верхней зоне хранилища размещен регулятор температуры 4, датчик 7 и регулятор 6 установлены в массе продукции.

Приточный воздух, поступающий в вентиляционную шахту 15, контролируется датчиком 10, который находится рядом с регулятором температуры 11 приточного воздуха. Терморегулятор 12 защищает продукцию от подмораживания, устанавливают его в магистральном приточном канале. Если наружный воздух слишком холодный,

то часть воздуха берется из хранилища при помощи смесительного клапана

14. Для подогрева воздуха хранилища имеется электрокалорифер 5.

Циркуляция воздуха осуществляется вентилятором 13. Выход воздуха из

вентиляционного канала 9 под продукцию регулируется шиберами 8. Логометр

3 показывает температуру датчиков, переключение которых проводится

переключателем 2.

Датчик 16 управляет разницей температуры массы продукции и наружного воздуха.

По аналогичному принципу работает система ШАУ-АВМ для вентилирования одной камеры хранилища. В шкафу ШАУ-АВМ установлены логометр Ш-6902, выключатели тумблера с предохранителями, терморегулятор РРТ-2, терморегулятор РТ-2. Система обеспечивает дистанционное измерение температуры в восьми точках и поддержание режима хранения, как и «Среда-1».

Система «Среда-2» выпускается специально для лукохранилищ, с ее помощью управляют 1 - 4 вентиляционными установками. Система обеспечивает подачу воздуха в массу лука в период просушивания температурой 25-35° С, в период прогревания — 45° С, обеспечивает аварийную защиту лука от перегрева.

Диапазон регулирования температуры системы «Среда- 1» от -20 до +20° С, «Среда-2» — от -20 до +60° С, ШАУ-АВМ — от -10 до +15° С. Точность регулирования температуры ±1° С.

Увлажнители воздуха. Поддержание относительной влажности воздуха в оптимальных пределах (для картофеля 90%, капусты и корнеплодов 92-95%, лука 60-80% в зависимости от температуры хранения, плодов 92-95% и т. д.) как в хранилищах без искусственного охлаждения, так и в холодильниках играет большую роль. При недостаточной влажности воздуха происходят усушка продукции и снижение ее устойчивости к болезням, так как увеличивается проницаемость клеток из-за снижения их тургора. При слишком высокой влажности воздуха образуется конденсат, что также способствует развитию болезней.

Для увлажнения воздуха применяют паровые увлажнители или распыливание воды при помощи форсунки, вращающегося диска, лопастных колес вентиляторов, кинетической энергии струи воздуха и др.

Для паровых увлажнителей необходим значительный расход электроэнергии, и вместе с паром в помещение вносится теплота. Их обычно применяют тогда, когда необходимо хранить продукцию при температуре ниже 0° С.

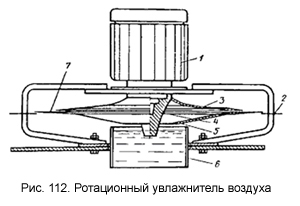

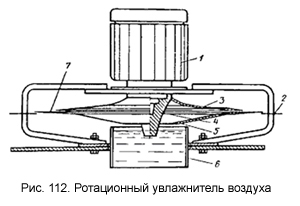

Ротационный (дисковый) увлажнитель (рис. 112) состоит из перфорированного самобалансирующегося диска 3 диаметром 500 мм, водозаборного конуса 4, водосборной воронки 5,

бака 6 для воды с регулируемым поплавковым клапаном, электродвигателя 1

мощностью 0,45 кВт при производительности от 40 кг/ч или 0,75 кВт при

производительности 160 кг/ч воды.

Увлажнитель устанавливают в

вентиляционном канале (в отверстие днища 2) так, чтобы края

направляющего аппарата 7 были на уровне внутренней поверхности днища

канала, а бак 6 под днищем.

Принцип работы увлажнителя следующий. При вращении водозаборного конуса 4 вода подсасывается к нижней поверхности диска 3, растекается по ней в виде тонкой пленки и перемещается к кромке

диска. Здесь вода срывается в виде мелких капель и попадает в поток

воздуха, возникающий между вращающимся диском и направляющим аппаратом

7, с него крупные капли воды возвращаются в бак.

Увлажнитель можно подвешивать под потолком и несущим элементом строительных конструкций с помощью подвесок и подключать к нему трубопровод для подачи воды и электрокабель.

По аналогичному принципу работает, ротационный распылитель воды, разработанный в Венгрии. Распылитель подвешивают к потолку камеры и подключают к нему водопровод и электроэнергию. Электродвигатель одновременно вращает водозаборный конус, диск и вентилятор, который подает увлажненный воздух в камеру хранения. В баке для воды установлен поплавковый регулятор уровня. Производительность увлажнителя до 6 л/ч воды.

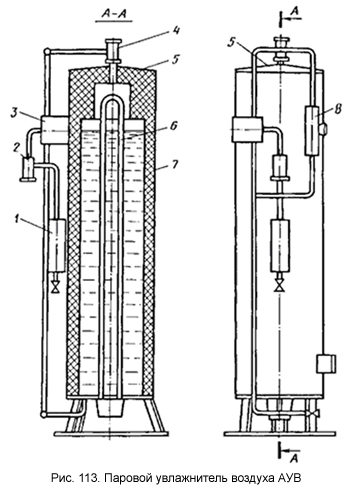

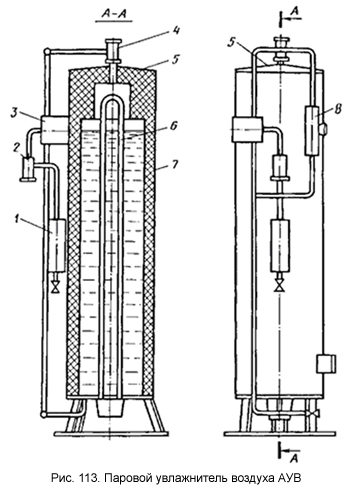

Автоматический паровой увлажнитель АУВ (рис. 113) применяют в фруктохранилищах. Он состоит из теплоизолированного корпуса 7, в котором установлен трубчатый электронагреватель 6 мощностью 0,16 кВт для подогрева воды. Верхняя часть электронагревателя находится над уровнем воды и служит для подогрева получаемого пара до 116-120° С. Уровень воды поддерживается с помощью поплавковых клапанов 3 и 8. Подаваемую в подогреватель воду пропускают через противонакипное магнитное устройство 1 и фильтр 2. Образовавшийся пар выбрасывается в поток холодного воздуха через выпускной клапан 4 паропровода, установленный в крышке 5 корпуса. Производительность увлажнителя 20 кг/ч получаемого пара.

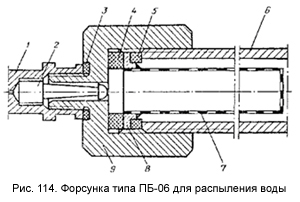

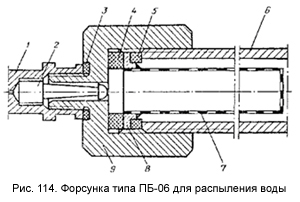

Форсунка типа 1Б-06 (рис. 114) применяется для увлажнения воздуха, подаваемого по каналам под продукцию. Она состоит из наконечника /, в котором просверлено отверстие диаметром 0,8 мм, бинтового распылителя воды 2 и гайки 9 соединяющей наконечник с трубой 6. В местах соединения для герметизации устанавливают прокладки 3, 4 и 5, а также кольцо 8. Для того чтобы отверстие наконечника форсунки не забивалось взвешенными частицами воды, внутри трубы установлен сетчатый фильтр 7 (диаметр 12 мм).

Для использования данной системы в магистральный канал устанавливают трубы с форсунками, закрепленные попарно. Одна форсунка направляет факел воды по ходу потока воздуха, вторая — против. Воду в форсунки подают из бака с поплавковым клапаном уровня воды при помощи насоса. Воду до поступления к форсункам пропускают через фильтр. Количество подаваемой в форсунки воды регулируют вентилем, а ее давление контролируют по манометру.

Воздух, подаваемый вентиляторами, увлажняется в результате мелкодисперсионного распыла воды форсунками и выходит из магистрального канала в камеру хранилища через воздухо-раздающие каналы. На один вентилятор ЦЧ-70 № 10 производительностью 30 тыс.м3/ч достаточно одного увлажнителя с двумя форсунками.

Холодильные установки.

Для хранения плодов и овощей, а также их замораживания, хранения и транспортирования замороженной продукции требуется холод. Он необходим и при предварительном охлаждении свежих плодов и овощей для быстрого прекращения процессов послеуборочного дозревания и продления сроков их хранения.

Холод получают с помощью холодильных машин и агрегатов. В холодильных машинах производство холода осуществляется в результате циркуляции одного и того же количества холодильного агента, находящегося в замкнутой системе и меняющего свое агрегатное состояние при испарении и конденсации. Замкнутая система холодильной машины — это компрессор, конденсатор, испаритель и регулирующий вентиль, обеспечивающий перепад давления между испарителем и конденсатором.

В холодильных машинах для охлаждения используют теплоту испарения легкокипящей жидкости: аммиака или хладона, которые принято называть хладагентами. В испарителе происходит кипение хладагента за счет теплоты, отводимой от охлаждаемой среды.

Температура кипения аммиака при атмосферном давлении минус 33,4° С, хладона-12 — минус 29,8, хладона-22 — минус 40,8° С. При испарении хладагента поглощается большое количество теплоты и, следовательно, происходит охлаждение (образование холода). Применяемые хладагенты имеют следующие обозначения: аммиак — R717, хладон-12 — R12, хладон-22 — R22.

Компрессор отсасывает пары хладагента из испарителя и сжимает их. При этом механическая энергия сжатия повышает давление и температуру паров. Образовавшиеся пары хладагента поступают в конденсатор для сжижения в результате их охлаждения путем контакта наружной поверхности конденсатора с воздухом из камер хранения при воздушной системе охлаждения или с рассолом хлорида натрия (или кальция) при рассольной системе охлаждения.

Жидкий хладагент, отдавший тепло конденсации, поступает в испаритель через регулирующий вентиль, который обеспечивает снижение давления жидкого хладагента, и цикл испарение-сжатие -конденсация повторяется вновь.

Холодильные машины с использованием аммиака и хладона относятся к паровым, а с использованием в качестве хладагента воздуха — к газовым.

Аммиачные холодильные установки характеризуются высокой производительностью и используются преимущественно в холодильниках большой вместимости, но они имеют существенный недостаток. Для охлаждения хладагента требуется подведение к конденсатору холодной воды в градирнях. Кроме того, при централизованной подаче холода сложнее поддерживать равную температуру в камерах хранения. А это необходимо, так как температурный режим хранения различных сортов плодов неодинаковый.

Установки, использующие хладоны, менее производительны, но их конденсатор может охлаждаться воздухом, что обеспечивает простоту и экономичность эксплуатации. На каждую камеру холодильника можно установить свой холодильный агрегат. Однако с экологической точки зрения аммиачные установки лучше, так как хладон является экологически вредным для природы.

Холодильные машины для фрукто-и овощехранилищ. Холодильные машины выпускаются одно-, двух-и многоступенчатыми и каскадными. В одноступенчатых машинах используется один, в остальных — два и более компрессоров, от этого зависит холодопроизводительность машин. По этому показателю их разделяют на малые — мощность до 15 кВт, средние — от 15 до 120 и крупные — свыше 120 кВт. По температуре охлаждения различают низкотемпературные машины, когда теплота отводится при температуре ниже -30°С (например, в скороморозильных аппаратах), среднетемпературные — от -30 до -10° С и высокотемпературные — от -10 до +20° С.

При предварительном охлаждении, хранении плодов и овощей и их замораживании преимущественно применяются паровые компрессорные одно-и двухступенчатые машины.

Холодильно-нагревательные машины 1ХМФ-16 и ХМФ-32 устанавливают в камерах фруктохранилищ и овощехранилищ для поддержания температуры хранения в пределах от 0 до +4° С при диапазоне температуры наружного воздуха от -30 до -35° С. Машины одноступенчатые компрессорного типа, работают в трех режимах: охлаждения в теплое время, нагрева в холодное время и оттаивания снеговой шубы с воздухоохладителя путем переключения циркуляции горячих паров хладагента в охладитель.

Система автоматики обеспечивает поддержание заданных режимов, сигнализацию, защиту от недопустимого давления и нагнетания хладагента.

Машина 1ХМФ-16 изготовлена единым блоком, в машине ХМФ-32 шкаф управления отделен, от компрессорно-конденсаторного агрегата и воздухоохдалителей (табл. 23).

| Техническая характеристика холодильно-нагревательных машин (хладагент R12) |

| Показатели |

1ХМФ-16 |

ХМФ-32 |

| Холодопроизводительность при температуре воздуха на входе в

воздухоохладитель 2 С и температуре наружного воздуха 30 °С, кВт |

18,6

|

37,2 |

Потребляемая мощность, кВТ

в режиме охлаждения

подогрева |

17,4

8

|

35,6

28,2

|

Количество хладагента, кг

|

70 |

110 |

Марка компрессора

|

2ФУБС9 |

2ФУУБС18 |

Масса, кг

|

1814 |

3330 |

Габариты, мм

|

2100x2185x1810

|

2280x1280x2040 |

В состав машины 1ХМФ-16 (рис. 115) входит два агрегата: компрессорно-конденсатный и воздухоохладительный. Они разделены теплоизоляционной перегородкой. Компрессорно-конденсатный агрегат изготовлен в виде металлического шкафа со съемными щитами, состоит из двух компрессоров 1 марки 2ФУБС9, воздушного конденсатора 2 с двумя вентиляторами, ресивера 3; фильтра-осушителя, приборов автоматики и шкафа управления 8. Агрегат устанавливается снаружи под навесом.

Воздухоохладительный агрегат включает воздухоохладитель 4 с двумя вентиляторами б, блок электронагревателей 5 и поддон для сбора конденсата при оттаивании снеговой шубы. Воздух из хранилища

поступает во входное устройство 9, проходит через воздухоохладитель 4 и

через выходное устройство 7 вентилятором 6 подается в воздуховоды. При

образовании конденсата его удаляют через сливное устройство 70.

Воздухоохладительный агрегат устанавливают в камере фруктохранилища. От вентиляторов к потоку идут воздуховоды с направляющими соплами для выхода воздуха вдоль потолка.

Заданная температура в камере поддерживается периодическим включением и выключением компрессоров или нагревателей в зависимости от температуры воздуха в камере.

При отключении холодильного агрегата на длительное время хладагент из всей системы собирают в ресивер 3.

Машина ХМФ-32 имеет компрессорно-конденсаторный агрегат, состоящий из двух поршневых компрессоров, воздушный конденсатор с двумя вентиляторами, ресивер, фильтр осушителя, два воздухоохладителя с вентиляторами и шкаф управления.

Холодильные транспортные средства. Для перевозки скоропортящейся плодовой и овощной продукции необходимы транспортные средства с охлаждением для поддержания требуемой температуры: для свежих плодов, ягод и овощей, как правило, около 0° С, для быстрозамороженных — до -12° С.

Для этих целей применяют специализированные изотермические, рефрижераторные и отапливаемые транспортные средства. Изотермические фургоны используют для развозки замороженных или охлажденных скоропортящихся продуктов на небольшие расстояния в городских условиях.

К рефрижераторам относятся изотермические фургоны с системами машинного или безмашинного охлаждения, которое позволяет понижать температуру внутри грузового помещения до заданной температуры и поддерживать ее на этом уровне в процессе перевозок на расстояние до 1000 км.

Рефрижераторы подразделяют на классы А, В и С. В рефрижераторах класса А в грузовом помещении поддерживают любую заданную температуру в диапазоне от ±12 до 0° С, класса В — от +12 до -10° С, класса С— от +12 до -20° С при температуре наружного воздуха до 30° С.

Температура внутри грузового помещения отапливаемых фургонов устанавливается до 12° С при температуре наружного воздуха до -10° С в авторефрижераторах класса А и -20° С для класса В.

Кузов и оборудование изотермического автотранспорта обеспечивают стабильную температуру в грузовом помещении с минимальными ее колебаниями по всему объему, быстрое и равномерное охлаждение грузов, интенсивную циркуляцию воздуха в грузовом помещений.

Для охлаждения продукции и ее перевозки в охлажденном виде перспективным является применение безмашинного охлаждения с помощью жидкого азота. Преимущество заключается в том, что азотная среда является инертной, имеется возможность быстро создать низкую температуру — до-20--30° С (за 10-15 мин, а при машинном охлаждении за 5-6 ч), не требуется дорогостоящего холодильного оборудования, расход энергии минимальный. Но на пути следования авторефрижераторов должны быть заправочные станции для замены пустых баллонов на заполненные азотом.

Принцип работы безмашинной азотной системы охлаждения состоит в следующем. В изотермическом грузовом помещении устанавливается датчик температуры, передающий сигнал на реле, отрегулированное на заданную температуру, при которой перевозятся продукты. По команде реле температуры открывается или закрывается электромагнитный вентиль подачи жидкого азота в грузовое помещение. Жидкий азот из толстостенного баллона под давлением поступает в распределительный коллектор, установленный в грузовом помещении. При испарении азота среда охлаждается до заданной температуры, после чего срабатывает реле температуры и электромагнитный вентиль перекрывает подачу азота.

Система охлаждения сблокирована с работой дверей. Если дверь открывают, то подача азота невозможна. Это обеспечивает безопасность работы и исключает непроизводительный расход азота.

Система имеет предохранительный клапан баллона для сбрасывания в атмосферу азота при увеличении давления внутри баллона выше допустимого (около 100 кПа), что может происходить при резком повышении наружной температуры.

Автомобиль-рефрижератор N13CH (б. Чехо-Словакия) предназначен для международной перевозки пищевых продуктов. Состоит из тягача 1 (рис. 116, а) и изотермического кузова 4 полуприцепа. На передней торцевой стенке кузова смонтированы холодильная установка 2 марки BJS-31 и аккумулятор 6, а под днищем прикреплен бензобак 3 для двигателя холодильной установки. Внутри кузова под потолком установлен воздуховод 3 для подачи охлажденного воздуха по всей длине кузова. Кузов полуприцепа теплоизолирован и обеспечивает поддержание температуры в летнее время от +12 до -20° С, а зимой до -12° С.

Холодильная установка работает на хладагенте R12, компрессор и осевые вентиляторы приводятся в действие четырехтактным двигателем мощностью 12 л.с. с водяным охлаждением на бензине Б-72. Принцип работы состоит в следующем. Компрессор 10 (рис. 116, б) засасывает пары хладагента через регулятор 3 давления всасывания, сжимает их и под давлением через

двухходовой клапан 7 подает в конденсатор 8. В это, время

электромагнитный вентиль 5 отключен. В конденсаторе пары хладагента

конденсируются, жидкий хладагент поступает в ресивер 9, из него через

фильтр-осушитель 12 — в теплообменник 4 и через терморегулирующий вентиль

13 — в воздухоохладитель 14, где хладагент испаряется. Его пары через

всасывающий коллектор 1 засасываются компрессором, и цикл, повторяется.

Для контроля за движением хладагента между ресивером и

фильтром-осушителем установлено смотровое стекло 77. В системе труб

входа в компрессор и выхода из него имеется гибкое соединение 2.

Для оттаивания снеговой шубы с воздухоохладителя пары горячего хладагента при помощи электромагнитного вентиля переключаются через коллектор 15 системы оттаивания в воздухоохладитель. Такая же циркуляция хладагента применяется и в зимнее время, когда необходим обогрев кузова.

Во всех случаях холодильная установка работает в автоматическом режиме. Контроль давления в установке осуществляется мановакуумметром 6. Холодопроизводительность установки при температуре наружного воздуха 35° С и температуре в кузове — 18° С 3,7 кВт, при 0° С — 7,53 кВт.

Грузоподъемность авторефрижератора 13 000 кг, внутренний объем кузова 29,5 м3, общая масса 24 450 кг, максимальная скорость движения 60 км/ч.

Автомобиль-рефрижератор ПАЗ-3742 создан на базе автомобиля ПАЗ-672, предназначен для перевозки скоропортящейся продукции из распределительных холодильников в торговую сеть при температуре в грузовом помещении от -15 до +4° С, окружающего воздуха — до 40° С. Грузоподъемность 2500 кг.

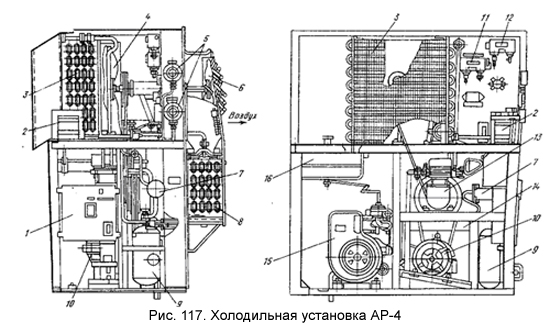

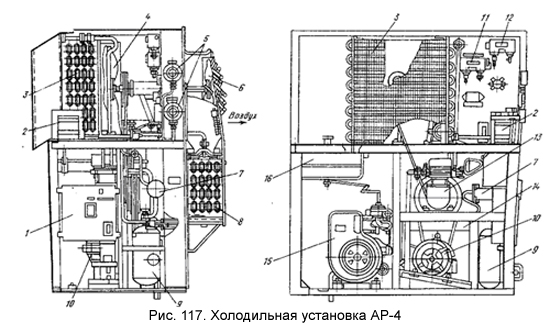

Автомобиль-рефрижератор ПАЗ-3742 имеет кузов с холодильной установкой марки АР-4 и грузовое помещение с двумя теплоизоляционными дверями: одна в задней, другая в боковой правой стенках. Машинное отделение кузова имеет две двери с жалюзи, а на крыше — люк для забора воздуха. Все стенки грузового помещения имеют теплоизоляцию, вместимостью 12,35 м3.

Холодильная установка АР-4 (рис. 117) имеет пульт управления 7, аккумулятор 2 для бензинового двигателя 75, конденсатор 3 воздушного охлаждения с вентилятором 4, воздухоохладитель 8 с вентилятором б, фильтр-осушитель 7, ресивер 9, электродвигатель 10, компрессор 13 марки ФВ-6, теплообменник 14, бензобак 16 для двигателя. Приборы автоматической защиты, мановакуумметры 5 и сигнальные лампочки закреплены на щитке, на задней стенке кабины водителя.

Привод компрессора и вентиляторов при движении авторефрижератора осуществляется от бензинового двигателя, а при остановке — от электродвигателя.

В установке используется хладагент R12. Температурный режим регулирует реле температуры 11, а защиту от высокого и низкого давления осуществляют реле давления 12. При образовании снеговой шубы для ее оттаивания в нагнетательную линию воздухоохладителя 8 переключают горячие пары хладагента. Подачу хладагента в воздухоохладитель регулируют терморегулирующим вентилем марки 12ТРВ-6,3.

Автомобиль-рефрижератор 1 АЧ предназначен для перевозок продуктов в замороженном или охлажденном виде. Он состоит из изотермического кузова и холодильной машины АР6-1-2, смонтированной на передней стенке кузова, над кабиной водителя. Кузов установлен, на шасси машины ГАЗ-52, имеет двойные стенки с теплоизоляцией из пенопласта между ними, одностворчатую дверь с запорным устройством, герметизирующим грузовое помещение.

Холодильная машина АР6-1-2 имеет воздуховод, подающий воздух в кузов, воздухоохладитель, терморегулирующий вентиль, реле давления, мановакуумметр, компрессор марки ФВ6, ресивер, фильтр-осушитель, электромагнитный вентиль, реле температуры, вентиляторный блок, обеспечивающий рециркуляцию воздуха в кузове через конденсатор, теплообменник. Все узлы смонтированы на раме. Машина работает от бензинового двигателя марки УД-25Г. Воздухоохладитель размещен в кузове, а все остальные узлы — снаружи над кабиной водителя. Эти агрегаты разделены перегородкой. Панель управления размещена в кабине водителя.

Грузоподъемность авторефрижератора 1500 кг, полезный объем 10 м3, максимальная скорость движения 70 км/ч, диапазон регулирования температуры в кузове +4 — -18° С наружного воздуха 2,1 кВт, количество хладагента R12— 8-10 кг.

Принцип работы холодильной машины аналогичен другим установкам.

Оборудование для предварительного охлаждения плодов. После уборки в плодах и овощах продолжаются биохимические процессы, влияющие на их качество и сохраняемость. Плоды дозревают, а затем перезревают. Чтобы замедлить эти процессы, и продлить лежкость, необходимо быстрее охладить их до 4-5° С, а затем постепенно довести температуру до оптимальной для культуры и сорта. В результате быстрого охлаждения дольше сохраняется устойчивость плодов и овощей к возбудителям болезней, снижается интенсивность развития болезней.

Предварительное охлаждение необходимо как при загрузке плодов и овощей в холодильники на длительное хранение, так и при перевозках, особенно скоропортящейся продукции (ягод, зелени, овощей и др.). Для этих целей в холодильниках имеются камеры предварительного охлаждения, которые работают от централизованного машинного отделения или от индивидуальных холодильно-нагревательных машин типа 1ХМФ-16. Если в холодильниках нет камер предварительного охлаждения, то плоды охлаждают в камерах длительного хранения, регулируя скорость охлаждения постепенной загрузкой охлажденных камер, не более 10% вместимости камеры в сутки.

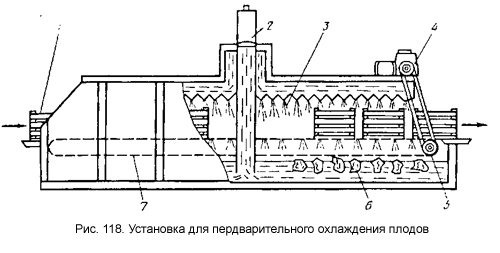

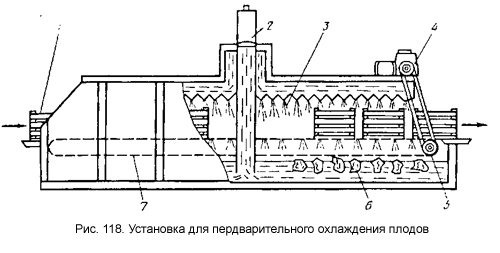

При хранении плодов в некоторых странах применяют гидроорошение, при котором плоды быстро охлаждаются до 5° С. К воде можно добавлять фунгициды, антиоксиданты, хлорид кальция, снижающие физиологические заболевания плодов. Такая установка, например, применяется в Германии. Она выполнена в виде туннеля (рис. 118), в нижней части которого имеется ванна с водой и льдом 6.

Контейнеры 1 с плодами подаются на транспортер 7, который продвигает их по туннелю. В это время на плоды из гидрооросителей 3 насосом 2 подается холодная вода. Охлажденные плоды в контейнерах поступают к выходу из туннеля и направляются на хранение. Установка имеет механический привод 5 с электродвигателем 4.

Для предварительного охлаждения плодов и овощей в полевых условиях имеются передвижная станция ПСПО, передвижная холодильная установка ФХ-80П.

В состав установки ФХ-80П входит одноступенчатая холодильная машина ПХУ-18x2-1-0, размещенная на автоприцепе, пневмохранилище, транспортируемое в свернутом виде на втором прицепе, и газодувка ФХ-80П.02. Холодильная машина работает на хладоне-12. Пневмохранилище поддерживается в рабочем положении системой воздухонаполнения при работе автоматизированной газодувки. Установка обеспечивает предварительное охлаждение плодоовощной продукции и ее кратковременное хранение до отправки рефрижераторным транспортом. Вместимость хранилища 32-80 т.

Предварительное охлаждение плодов и овощей осуществляется холодильными агрегатами авторефрижераторов и других транспортных средств. Однако из-за высокой стоимости установка ФХ-80П не нашла широкого распространения.

Аппараты для замораживания плодов и овощей. Производство замороженных продуктов — весьма перспективное направление. В них хорошо сохраняются витамины, ароматические, красящие и другие вещества.

Качество замороженных плодов и овощей во многом зависит от технологии и температуры. В процессе замораживания в плодах, ягодах и

овощах образуются кристаллы льда. При температуре -4 — -8° С идет

медленное образование льда, как правило, во внеклеточном пространстве,

где концентрация сока меньше, чем в клетках. В процессе вымораживания

воды концентрация сока увеличивается, в результате чего вода из клеток

выходит в межклеточное пространство и замерзает на ранее образовавшихся

кристаллах льда, увеличивая их размер и разрывая стенки клеток. При

оттаивании такие плоды и ягоды теряют много сока, что снижает их

качество.

При быстром замораживании в условиях температуры -25 — -40° С кристаллы льда внутри и вне клеток образуются быстро и равномерно. Они мелкие и не разрывают стенки клеток. Это обеспечивает высокое качество продукта, поэтому необходимы скороморозильные аппараты.

Замороженные плоды и овощи сохраняют свои качества при хранении при температуре — 18° С и ниже. При более высокой температуре их качество ухудшается, так как происходят химические и физические процессы и срок хранения сокращается.

При температуре — 18° С срок хранения до 12 мес. Но даже при небольшом повышении температуры резко сокращается срок хранения многих плодов и ягод, поэтому только при наличии мощных холодильных установок как для замораживания, так и для хранения замороженной продукции возможно внедрение этого способа консервирования в производство, что для сельских хозяйств пока малореально.

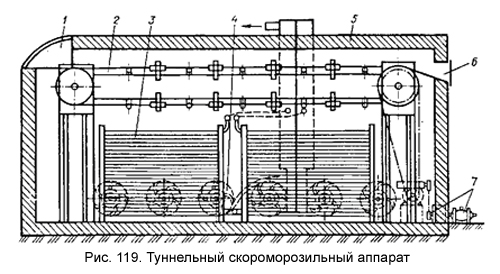

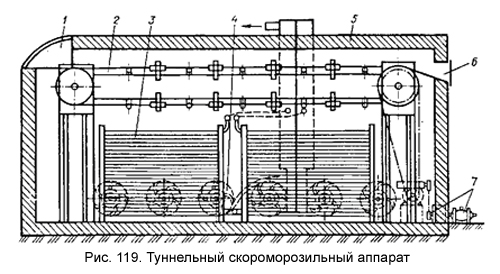

Скороморозильные аппараты в зависимости от способа передачи холода к продукту и типа транспортных средств подразделяют на многоплиточные, тележечные, туннельные с перемещением продукции с помощью ленточных конвейеров, гравитационные конвейерные установки, флюидизационные установки для сыпучих материалов.