01.04.2013

Механическое оборудование по переработке плодов и овощей

В плодоовощной консервной промышленности применяется различное оборудование, предназначенное для механической обработки плодов и овощей. К нему относятся машины, выполняющие процессы транспортирования, мойки и измельчения сырья, очистки и осветления жидких полуфабрикатов, а также наполнительные, дозировочные и укупорочные машины.

Оборудование для доставки и транспортировки сырья.

Плоды, ягоды, овощи, корнеплоды, виноград и другое свежее растительное сырье перевозят на заводы в ящиках или на специально оборудованных машинах и тележках без тары — навалом.

Автомобиль-овощевоз Д4-КТО-53-12. Он предназначен для бестарной транспортировки плодово-ягодного сырья в шести-ящичных поддонах. По требованию заказчика предусматривается выпуск овощевоза со сменным оборудованием: цистерной для перевозки овощей в воде Д4-КТЦ и емкостью для перевозки винограда Д4-КТЛ (кузов типа «лодочка»).

| Техническая характеристика автомобиля-овощевоза Д4-КТО-53-12 |

Грузоподъемность, кг

в том числе:

полезная

установочного крана |

3000

2500

500

|

Габариты, мм

|

6575x2380x3050 |

Масса, кг

|

4630 |

Полная масса (автомобиля с нагрузкой, водителя и пассажира), кг

|

7300 |

| Параметры и размеры сменного оборудования |

|

Ящичный поддон |

Цистерна Д4— КТЦ |

Емкость Д4— КТЛ |

| Объем, м3 |

0,87 |

3,6 |

2,5 |

| Масса, кг |

80

|

600

|

600

|

| Габариты, мм |

12x835x110 |

3440x2315x1155 |

4295x2320x965 |

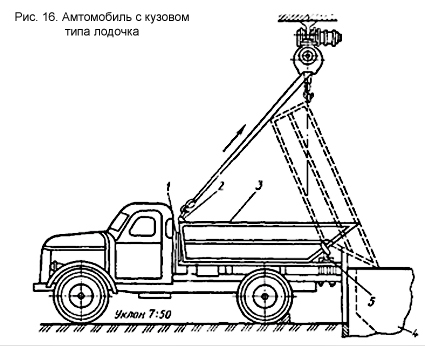

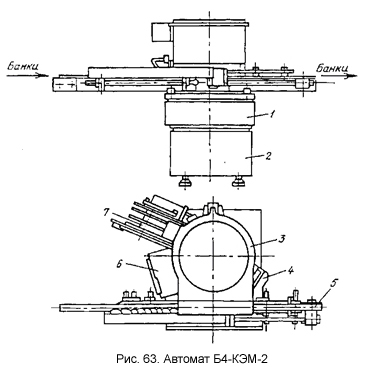

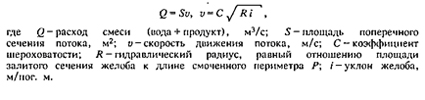

Автомобиль-овощевоз представляет собой базу — грузовой автомобиль ГА8-53-12 с укороченной платформой, гидрокраном 4030Ц и установленными шестью ящичными поддонами (рис. 16).

Поворотный консольного типа гидравлический подъемный кран расположен за кабиной 1 автомобиля. Привод крана осуществляется от двигателя автомобиля через коробку отбора мощности и гидронасос.

Поддон изготовлен из листового проката и уголков.

Цистерна выполнена из нержавеющей стали, установлена на лонжероны автомобиля и прикреплена к опорам, приваренным в нижней части цистерны. Кузов также установлен на лонжероны, при этом передняя часть его опирается на опору, а задняя имеет шарнирный узел 5. При поставке овощевоза с цистерной или кузовом гидравлический подъемный кран с поддоном снимают.

Овощевоз обслуживают два человека. Все погрузочно-разгрузочные работы с поддоном производят гидравлическим краном. Загрузка машины начинается от кабины.

После работы стрела крана складывается в транспортное положение и помещается в пространство между контейнерами 3 вдоль платформы, захватывается крюком за скобу 2 на платформе и натягивается с помощью гидросистемы.

Загружают цистерны через верхние люки, разгружают на пункте или заводе путем слива воды через малый люк и удаления овощей — через большой.

Кузов типа «лодочка» опорожняют с помощью стационарного подъемного устройства. Кузов захватывается краном и поднимается до полного опорожнения, после чего кузов устанавливается на опору, закрепляется и фиксируется. Таким образом перевозят яблоки, виноград. Разгружают их в приемный бункер 4 технологической линии. При приемке яблок в бункер наливают воду.

Для разгрузки ящиков и поддонов применяют различные устройства.

Опрокидыватель ящичных поддонов А9-КРЖ. Он предназначен для опорожнения ящичных инвентарных поддонов и равномерной подачи сырья с твердой структурой на дальнейшую обработку.

| Техническая характеристика опрокидывателя ящичных поддонов А9-КРЖ |

| Производительность, поддонов в час |

18

|

| Скорость конвейера выгрузки, м/с |

0,17

|

| Время поворота рамы на полный угол 150° при непрерывном вращении, с |

20±1 |

| Установленная мощность, кВт |

1,3

|

Высота, мм

установки поддона

выгрузки продукта |

1800

1075

|

Габариты, мм

|

2230x1950x3250 |

Масса, кг

|

1338 |

Опрокидыватель А9-КРЖ состоит из станины, поворотной рамы, привода поворота, бункера выгрузки и электрооборудования, в состав которого входят выключатель ПКВ-25-20-12, двигатель 4А71В6У3 (0,55 кВт, 1000 об/мин) и двигатель 4А80А643 (0,75 Вт, 1000 об/мин).

После установки поддона на поворотную раму оператор включает привод поворота и рама вместе с поддоном поворачивается до тех пор, пока кнопка остается нажатой. До поворота на угол 90° сырье из поддона практически не разгружается — этому препятствует защитный лист, а затем сырье поступает в бункер загрузки. По окончании поворота (наибольший угол 150°) оператор, нажав кнопку, возвращает поворотную раму в исходное положение.

В начале поворота стопорные планки на поворотной раме освобождаются от контакта с упорами, расположенными на станине, и под действием собственного веса поворачиваются, предупреждая выпадение поддона из рамы. При возвращении порожней рамы в исходное положение стопорные планки своими рычагами вновь касаются упоров и поворачиваются до горизонтального положения, не препятствуя удалению разгруженного и установке очередного поддона.

Выгруженное сырье размещается в бункере выгрузки на полотне конвейера, который имеет два режима работы: непрерывный и с остановками.

Гидравлический транспортер. В консервном производстве широко применяют гидравлическое транспортирование. Оно используется для подачи томатов и яблок с сырьевых площадок. Одновременно осуществляется первичная мойка плодов. Гидравлический транспортер представляет собой желоб, имеющий в поперечном сечении форму полукруга с вертикальными стенками. Уклон транспортера должен составлять 8-12 мм на 1 пог. м его длины. Для нормальной работы гидравлических транспортеров радиусы закруглений в плане должны быть не менее 2,5-3,0 м.

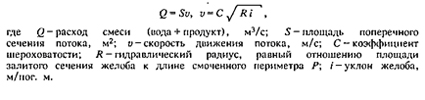

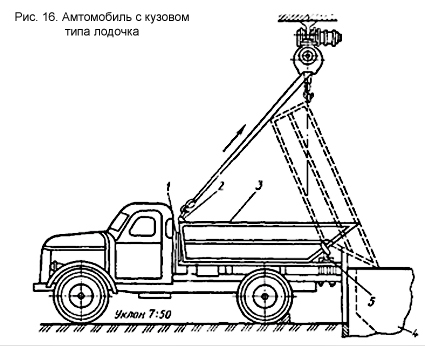

Гидравлический транспортер рассчитывают на основании известных законов движения жидкости:

Для скорости движения смеси 0,7-0,8 м/с при кратности расхода воды по отношению к транспортируемому продукту равной 3-5 кг/кг производительность гидравлического транспортера (т/ч)

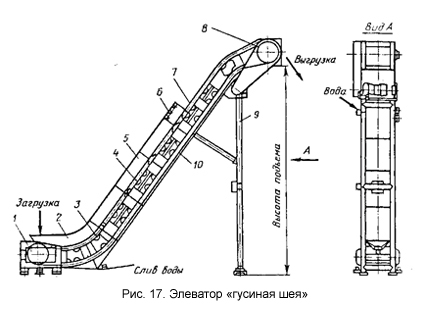

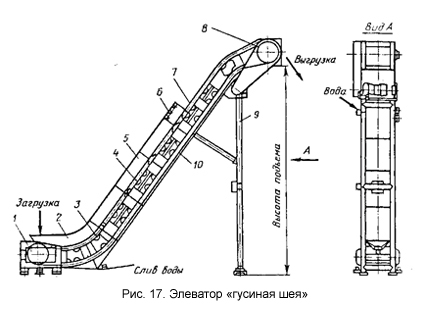

Элеватор «гусиная шея». Он предназначен для транспортирования насыпью на определенную высоту и длину овощей, фруктов и других продуктов (рис. 17).

| Техническая характеристика элеватора «гусиная шея» |

Производительность техническая, т/ч |

по гороху

по овощам

по фруктам |

13,5

9,0

5,85

|

| Установленная мощность, кВт |

0,8

|

Элеватор «гусиная шея» выпускают в четырех модификациях: Р9-КТ2-Э, Р9-КТ2-Э-01, Р9-КТ2-Э-02, Р9-КТ2-Э-03.

Различаются они количеством встроенных прямых коротких секций, определяющих высоту подъема продукта.

Приводная 8 и натяжная 1 станции соединены между собой с помощью прямых 7 и дугообразных 3 секций. Ковшовый транспортер состоит из двух втулочно-роликовых тяговых цепей с полыми валиками (осями) и ковшей 4. Ковши сварные из нержавеющего листового проката, корпус выполнен перфорированным или по желанию заказчика — без перфорации.

Стойка 9 сварена из труб с перемычками. Душевое устройство 6 состоит из двух труб с соплами, поперечной трубы и штуцера с резьбой для подсоединения к водопроводной сети. Набор поддонов образует желоб 10 коробчатого сечения. Транспортируемое сырье подается в бункер 2. Для предупреждения рассыпания его элеватор имеет боковые ограждения 5.

Производительность элеватора (кг/ч)

Ленточный конвейер. Он предназначен для транспортирования плодоовощного сырья под углом к горизонтальной плоскости и горизонтально.

| Техническая характеристика конвейера А9-КТБ |

| Производительность, т/ч |

2,0

|

| Установленная мощность, кВт |

0,5

|

| Ширина ленты, мм |

400

|

| Скорость движения ленты, м/с |

0,4

|

| Высота загрузки, мм |

от 1500 до 2650

|

| Габариты, мм |

3530х900х2800 |

| Масса, кг |

370

|

Конвейер А9-КТБ состоит из корпуса, приводной и натяжной станций, механизма подъема, ленты и электрооборудования.

Производительность ленточного конвейера при перемещении сыпучих грузов на плоской ленте (кг/ч)

Ленточные конвейеры используются в качестве укладочных, в этом случае продукт, подлежащий укладке, подается в противнях или тазиках.

Производительность такого конвейера (кг/ч)

Длина (м) укладочного конвейера может быть определена по заданной норме выработки одного рабочего и общей производительности транспортера:

При двустороннем расположении рабочих мест требуемая длина транспортера сокращается вдвое.

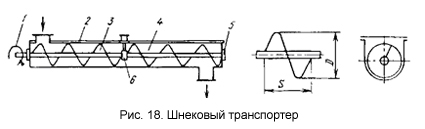

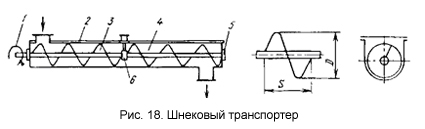

Шнековый транспортер. Он предназначен для перемещения сыпучих грузов, удаления производственных отходов. Шнековый транспортер (рис. 18) состоит из желоба 4 с крышкой 2, транспортирующего шнека J, опорных и торцевых подшипников 5, подвесных промежуточных подшипников 6, привода 1 (показан условно). Шаг шнека принимается равным 0,8-1,0 D (диаметра шнека).

Производительность шнековых транспортеров

Насосы.

В консервной промышленности используются различные типы насосов для внутрицехового транспортирования мезги, соков, готовых жидких продуктов (сироп, повидло и т. п.). Эти продукты содержат органические кислоты, поэтому все детали, соприкасающиеся с продуктом, должны изготовляться из кислотостойких сталей или иметь защитные покрытия. Насосы должны быть герметичными и предотвращать аэрацию перекачиваемой жидкости. Основными параметрами, характеризующими работу насоса, являются производительность, напор и затрачиваемая мощность.

Производительность Q определяется объемом жидкости, подаваемой насосом в единицу времени, и рассчитывается по различным формулам, зависящим от типа насоса.

Напор (м)

При установлении насоса ниже уровня жидкости в резервуаре, т. е. подпором на стороне всасывания, высота всасывания отрицательная.

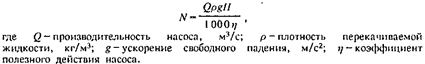

Мощность, потребляемая насосом (кВт),

Тип насоса определяется видом рабочего органа.

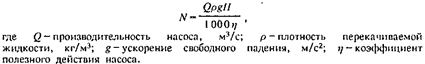

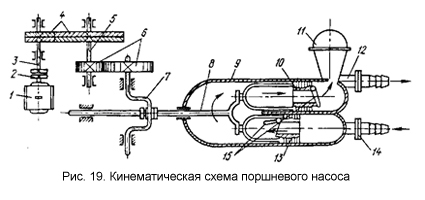

Поршневой насос. Он состоит (рис. 19) из привода (электродвигатель 1 с муфтой 2 и редуктором), блока цилиндров 9 с клапанами 75, воздушного колпака 11 для компенсации пульсирующего давления. Редуктор включает в себя приводной вал 3, шевронную пару шестерен 4, промежуточный вал 5 и прямозубую пару шестерен 6. Движение поршням 10 и 13 передается от коленчатого вала 7 через шток 8.

При движении поршней 10 и 13 вправо клапан 15 верхнего поршня закрывается, а нижнего открывается, жидкость выталкивается из верхнего цилиндра в нагнетательную сеть через патрубок 12 и одновременно поступает через нижний цилиндр в верхний. При обратном ходе клапан нижнего поршня закроется, и жидкость, открыв клапан верхнего поршня, будет выходить через патрубок 12 в нагнетательный трубопровод и заполнять нижний цилиндр через патрубок 14.

Принцип действия всех поршневых насосов аналогичен описанному, но при этом конструктивное выполнение клапанной коробки может быть различным. В качестве клапанов могут быть использованы обрезиненные шары.

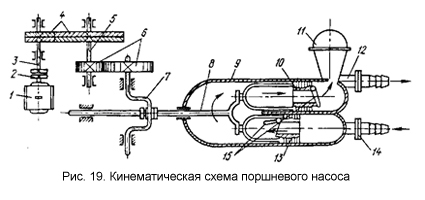

Производительность поршневого насоса (м3/ч) — величина постоянная и практически не зависящая от напора, определяется по формуле

Основным требованием при работе поршневого насоса является необходимость свободного выхода нагнетаемой жидкости через патрубок 72.

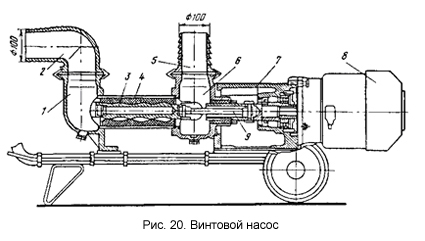

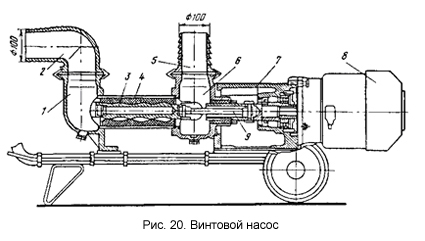

Винтовой насос. Этот насос применяется для перекачивания сусла, сокоматериалов, пюре, сиропов.

С увеличением напора производительность их уменьшается незначительно, а коэффициент полезного действия остается сравнительно высоким и изменяется мало.

Рабочая часть насоса (рис. 20) состоит из камеры всасывания 1 с патрубком 2, однозаходного винта 3, вращающегося в неподвижной резиновой обойме 4 со стальным кожухом, и камеры нагнетания 6 с патрубком 5. Внутренняя полость обоймы представляет собой двухзаходную винтовую поверхность, шаг которой в два раза больше шага винта. Обойма установлена между камерами 7 и 6, прикреплена стяжными шпильками. Вращение от электродвигателя S передается рабочему винту 3 через карданный вал 9 в корпусе 7. При вращении винта между его поверхностью и обоймой образуются свободные полости, куда засасывается перекачиваемая жидкость и перемещается вдоль оси винта в камеру нагнетания.

Камеры всасывания и нагнетатия соединены между собой двумя трубками с проходным краном. Производительность насоса зависит от величины открытия крана.

Производительность винтовых насосов

Центробежный насос. Такой насос используется для перекачивания пульпы, соков и невязких сиропов. На рис. 21 показан насос для перекачивания дробленой или протертой томатной массы или томатного сока при температуре не более 80 °С и кинематической вязкости продукта до 20 • 10-6 м2/с, а также сходных с ними по вязкости и химической активности других пищевых продуктов.

Насос имеет литое лопастное колесо 3, которое получает вращение через наконечник 13, насаженный на вал электродвигателя 6, установленного на чугунной опоре 9. Сверху лопастное колесо закрыто крышкой 4, штампованный корпус которой снабжен входным 1 и выходным 5 патрубками. К патрубкам накидными гайками 2 крепятся ниппели 10 для присоединения насоса, крышка которого крепится при помощи зажимного кольца 8. Поворотом ручки 7 осуществляется зажим, а резиновое кольцо 12 обеспечивает герметичность соединения. Для предохранения подшипника электродвигателя от возможного попадания продукта на наконечнике установлен ограничитель 11.

Продукт подается по входному патрубку в полость насоса. При вращении рабочего колеса продукт центробежной силой отбрасывается к выходному патрубку, откуда по трубопроводам поступает на дальнейшую обработку.

Производительность центробежного насоса (м3/с) зависит от относительной скорости протекания жидкости по каналам рабочего колеса, а также от ширины и диаметра рабочего колеса:

Производительность центробежного насоса при постоянной условной скорости рабочего колеса регулируется изменением степени открытия напорной задвижки. При этом допускается полное закрытие ее при работающем насосе.

Другим способом регулирования производительности является изменение частоты вращения центробежного колеса посредством электромагнитной муфты или использования тиристорного электродвигателя.

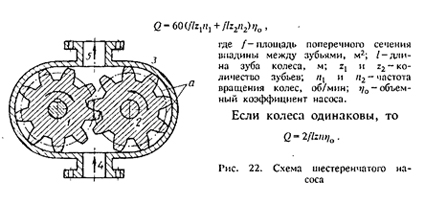

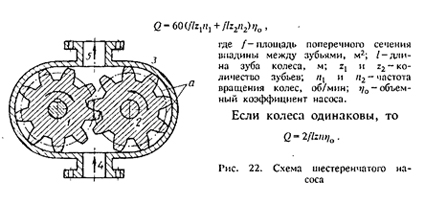

Шестеренчатый насос. Для перекачивания вязких продуктов (масел в горячем и холодном состоянии, сиропов, концентрированных соков и т. п.) применяются шестеренчатые насосы.

Конструктивная схема такого насоса представлена на рис. 22. Сцепляющиеся зубчатые колеса 7 и 2 помещены с малым зазором в корпусе 3. Одно из колес (ведущее) снабжено валиком, выходящим из корпуса через уплотняющий сальник и соединенным с приводом; другое колесо (ведомое) является холостым.

При вращении колес в направлении, указанном стрелками, жидкость поступает из полости всасывания 4 во впадины между зубьями и перемещается в напорную полость 5, здесь при сцеплении происходит выдавливание жидкости из впадин. Зубчатые колеса таких насосов обычно выполняют одинаковых размеров.

Производительность (м/ч) зубчатого насоса, состоящего из двух колес разного размера,

Объемный коэффициент η0 насоса учитывает перенос жидкости в пространствах а впадин (см. рис. 22) обратно в полость всасывания и принимается равным 0,7-0,9.

Зубчатые колеса обладают реверсивностью, т. е. при изменении направления вращения шестерен они изменяют направление потока в трубопроводах, присоединенных к насосу.

Производительность насоса можно регулировать изменением частоты вращения зубчатых колес или созданием специального перепускного трубопровода с регулирующим краном для возврата части нагнетаемого продукта во всасывающую полость.

Сравнительная оценка насосов.

Центробежные насосы по сравнению с другими насосами имеют следующие преимущества:

- простота и компактность конструкции, небольшие линейные размеры и масса при большой производительности;

- непосредственный привод от электродвигателя, что повышает КПД;

- небольшая стоимость изготовления, монтажа, ремонта и эксплуатации;

- простота регулирования производительности и напора, позволяющая выгодно применять их при работе с фильтрами;

- непрерывная и плавная подача жидкости;

- широта применения, так как этими насосами можно перекачивать жидкости со взвесями.

Недостатками центробежных насосов являются:

- залив перед пуском их жидкостью;

- низкий КПД при небольшой производительности;

- резкое понижение КПД при перекачивании вязких жидкостей.

Поршневые насосы имеют высокий КПД и обладают способностью самовсасывания.

Эти насосы имеют ряд недостатков:

- громоздкие размеры;

- наличие лекоизнашивающихся деталей (клапанов);

- неравномерность подачи продукта

- возможность нарушения трубопроводов или самого насоса при перекрытии свободного выхода продукта.

Винтовые насосы имеют преимущества поршневых и цетробежных насосов, однако сравнительно быстрый износ резины обойм является их недостатком.

Машины для мойки сырья.

Поступающие на переработку плоды и овощи подвергаются мойке для удаления остатков земли, ядохимикатов. Для переработки различных видов растительного сырья необходимо использовать в консервных цехах различные типы моечных машин.

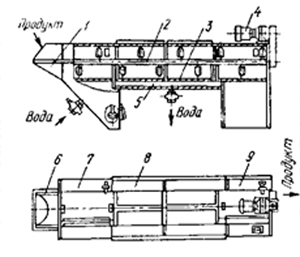

Рис. 23. Лопастная моечная машина.

Лопастные моечные машины. Эти машины применяют для мойки сильно загрязненных корнеплодов (свеклы, картофеля, моркови и т. п.).

Лопастная моечная машина А9-КЛА/1 (рис. 23) используется в поточно-механизированных технологических линиях по производству овощных закусочных консервов, где необходима предварительная мойка корнеплодов.

Техническая характеристика моечной машины А9-КЛА/1

|

| Производительность, кг/ч |

не менее 3000 |

| Установленная мощность, кВт |

не более 3,0 |

| Расход воды, м/ч |

3,0 |

| Частота вращения лопастного вала, с-1 |

0,41 |

| Габариты, мм |

4635x1060x1915 |

| Масса, кг |

не более 1100 |

Машина А9-КЛА/1 (см. рис. 23) состоит из станины 7, лопастного вала 2, барабана J, привода 4, поддона 5. В опоре станины со стороны загрузки находится люк для слива воды и грязи при мойке машины.

Продукт загружается в бункер 6 и из него лопастью вала 2 перегружается в отсек 7 предварительной мойки, где он перемешивается лопастями и посредством взаимного трения очищается от грязи. Частицы грязи оседают на дно и периодически выводятся из машины через сливной люк. Конструкция машины предусматривает возможность сухой очистки корнеплодов от грязи, для чего необходимо открыть полностью сливной люк, а подачу воды в отсек первичной мойки ограничить до 0,2 м3/ч.

Лопастной вал проходит через все три отсека станины 7, осуществляет перемешивание и перемещение продукта, а также выгрузку его через разгрузочное окно.

Барабан J, представляющий собой перфорированную в нижней части обечайку, расположен в отсеке 8 основной мойки. Через отверстия в нижней части барабана частицы песка и грязи оседают на дно ванны. Барабан закреплен двумя фиксаторами, которые необходимо отпускать при санитарной обработке для возможности его поворота.

В отсеке ополаскивания 9 осуществляется окончательная мойка продукта.

Вода в машину подается через коллектор с запорным вентилем. Уровень воды в ванне поддерживается переливным патрубком.

Производительность лопастных моечных машин (кг/ч) рассчитывается по формуле, которая применима для шнековых транспортеров,

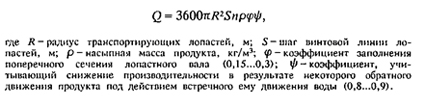

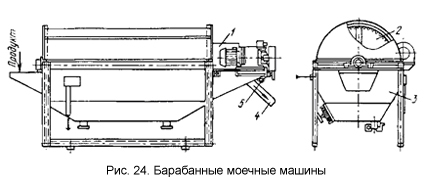

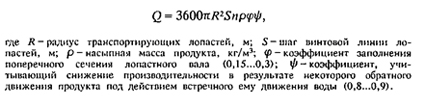

Барабанные моечные машины. Принцип вращающегося сетчатого барабана с транспортирующим шнеком, помещенного в ванну с водой, применяется для мойки твердых растительных продуктов (корнеплодов, яблок, груш и т. п.).

Барабанная моечная машина (рис. 24) состоит из станины 3 с ваннами, барабана 2, привода 7, лотка 4, душевого устройства 5, электрооборудования, включающего магнитный пускатель, пульт управления, предохранитель с плавкой вставкой, выключатель и трансформатор.

Овощи непрерывно загружаются в машину через загрузочный лоток, из которого они попадают в ванну предварительной мойки, затем перебрасываются во вторую ванну, где подвергаются вторичной мойке, затем ковшом перемещаются в третью ванну, в которой ополаскиваются под душем. Промытые овощи выгружаются в лоток и подаются на следующую технологическую операцию.

| Техническая характеристика барабанной моечной машины А9-КМ-2 |

Производительность техническая, кг, не менее

по яблокам

моркови |

4000

3000

|

| Установленная мощность, кВт |

1,1

|

Частота вращения барабана, с-1, не более

при мойке яблок

моркови |

1,9

1,2

|

| Расход воды, м3/ч |

2±0,1 |

Давление воды в магистрали, МПа

|

0,2-0,3 |

| Снижение бактериальной обсемененности продукта после мойки (при исходной 3 •106 и более), число раз |

не менее 10 |

Габариты, мм

|

3390x1270x1600 |

| Масса, кг |

не более 810 |

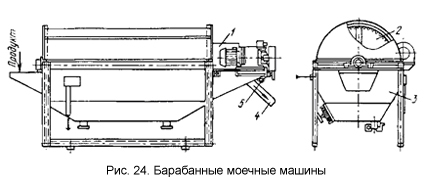

Вентиляторные моечные машины. Они широко распространены на консервных заводах. Вентиляторными эти машины называются потому, что вода в отмоечной части подвергается турбулизации воздухом от вентилятора.

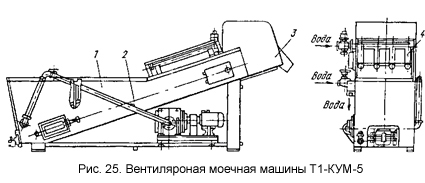

Моечная машина Т1-КУМ-5 (рис. 25) предназначена для мойки овощей и фруктов (кроме корнеплодов, листовых и бахчевых культур).

| Техническая характеристика моечной машины Т1-КУМ-5 |

| Производительность техническая (по помидорам), т/ч |

5,0

|

| Потребляемая электроэнергия, кВт *ч |

4,1

|

| Расход воды, м3/ч |

5,0

|

Снижение бактериальной загрязненности после мойки

(при исходной 3 *106), число раз |

не менее 10 |

Габариты, мм

|

3805x1285x1790 |

Масса, кг

|

910 |

Продукт, предназначенный для мойки, загружается в моечное пространство ванны, заполненной водой, где интенсивно моется в результате барботажа посредством сжатого воздуха.

Из моечного пространства ванны 7 вымытый продукт выносится наклонным транспортером 2, на верхней части которого (перед выгрузкой) ополаскивается водой из душевого устройства 4. Выгружается продукт через лоток 3.

Первоначально ванна заполняется через душевое устройство и патрубок, установленный на боковой стенке ее. В процессе работы пополнение водой осуществляется через душевое устройство. Грязная вода сливается через боковые прорези в стенке ванны.

Производительность вентиляторной моечной машины (кг/ч) можно определить по общей формуле для производительности ленточных транспортеров:

Достоинство вентиляторной моечной машины заключается в том, что интенсивное движение потоков воды в ванне приводит к удалению грязи с плодов в результате их трения между собой. Недостатком является необходимость интенсивного ополаскивания вымытого в ванне сырья вследствие того, что из-за пузырьков воздуха на поверхности воды образуется слой грязной пены и при выходе из воды чистые плоды загрязняются.

Давление чистой воды в душевом устройстве должно быть не менее 0,3-0,4 МПа.

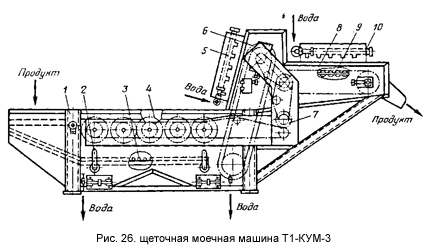

Щеточные моечные машины. Эти машины используют для мойки огурцов, баклажанов, кабачков и других овощей с твердой кожурой.

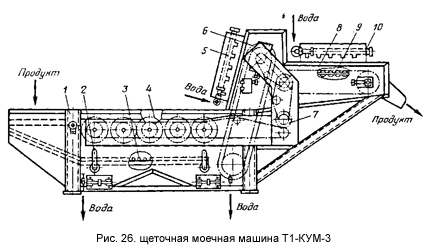

Машина Т1-КУМ-3 (рис. 26) состоит из ванны 7, щеточных барабанов 4, регулируемого поддона J, элеватора 6, транспортера 8 с роликами 9, душевых коллекторов 5 и 10, привода 7 и электрооборудования.

Щеточные барабаны смонтированы в верхней части ванны. Каждый барабан состоит из двух блоков, которые соединены стяжками и собраны из щеток с капроновым волокном и щеток с резиновыми пальцами.

Регулируемый поддон расположен под щеточными барабанами й представляет собой раму 2 на эксцентрика. В передней части ванны на поддоне имеется металлическая решетка-камнесборник.

Элеватор, установленный в конце ванны, представляет собой вертикальный цепной транспортер с закрепленными на цепях лотками. Роликовый транспортер, расположенный за элеватором, состоит из двух параллельных ветвей с пальцами, на которых вращаются ролики 9.

Душевые коллекторы установлены под элеватором и над роликовым транспортером.

Загруженный в переднюю часть ванны продукт попадает на наклонный камнесборник, откуда подается под вращающиеся щеточные барабаны. Зона загрузки служит также для предварительного замачивания продукта и отделения от него всплывших органических примесей.

Поступающие под вращающиеся барабаны плоды перемещаются вдоль поддона к элеватору, одновременно очищаясь от грязи. В зависимости от размеров плодов расстояние между щеточными барабанами можно изменять в пределах 50 мм. Попадая на элеватор, плоды омываются струями воды из коллектора.

С элеватора плоды подаются на роликовый транспортер, на котором вследствие вращения роликов они поворачиваются и вторично смываются струями воды.

Вымытый продукт выгружается через разгрузочный лоток. Производительность (кг/ч) щеточно-моечных машин

Вибрационные моечные машины. В некоторых моечных машинах для транспортирования сырья используется колебательное движение решетчатого полотна, на котором оно находится. Такие машины называются вибрационными моечными.

Машина А9-КМ2-Ц предназначена для мойки и ополаскивания мелкоплодных фруктов и овощей, ягод и бобовых культур. Машина может применяться для охлаждения этих продуктов после их тепловой обработки.

| Техническая характеристика машины А9-КМ2-Ц |

| Производительность техническая, кг/ч |

4000

|

| Потребляемая электроэнергия, кВт *ч |

0,75

|

Расход воды, м3/ч

|

3,0

|

| Снижение бактериальной обсемененности после мойки при исходной 3 •106, число раз |

не менее 10

|

| Габариты, мм |

2000х682х1700

|

| Масса, кг |

320

|

Основным рабочим органом машины является вибрационная рама, которая может осуществлять возвратно-поступательное движение. Вибрационная рама имеет решетчатое полотно, изготовленное из прутков, расположенных перпендикулярно направлению движения продукта.

Решетчатое полотно (сито) состоит из участков, имеющих угол наклона 3° в сторону движения продукта и чередующихся с участками, имеющими подъем от 6 до 15° к горизонту. Такое чередование участков на пути прохождения продукта способствует полному отделению отработавшей воды на каждом участке. Конструкция позволяет менять углы наклона участков полотна и фиксировать их в заданном положении.

Вибратор представляет собой инерционный колебатель, состоящий из двух маховиков, расположенных на двух параллельных валах, соединенных между собой зубчатой передачей. Душевое устройство — это коллектор, снабженный специальными насадками, обеспечивающими создание конического водяного душа.

Через разгрузочный лоток вымытое сырье передается на следующую технологическую операцию.

Производительность вибрационных моечных машин рассчитывается по формулам, применяемым для вибрационных транспортеров. Из описания конструкции моечной машины видно, что плоды во время мойки передвигаются по склону вниз (3°) и по склону вверх (6- 15°), поэтому этот механизм следует рассчитывать на условия движения плодов вверх под действием инерционных сил.

Ориентировочная производительность моечной машины (кг/ч)

Оборудование для мойки стеклянной тары.

Стеклянная тара перед поступлением в производственный цех проходит следующие операции: подготовку к мойке, мойку, дезинфекцию, шпарку. Основным процессом является мойка стеклянной тары. Технологический процесс обработки в современных моечных машинах примерно одинаков.

Эффективность работы машины для мойки стеклянных банок, предназначенных для фасования пищевых продуктов, оценивается прежде всего полнотой удаления загрязнений как с внутренней, так и с наружной поверхности, а также снижением микробиальной обсемененности внутренней поверхности их.

В настоящее время почти все моечные машины для стеклянной тары относятся к отмочно-шприцевальному типу. В этих машинах тара погружается в различные моющие растворы, а затем подвергается многократному шприцеванию. Наиболее распространены многорядные конвейерные машины, обеспечивающие высокую производительность при сравнительно малых габаритах.

По технологическому назначению различают бутылкомоечные и банкомоечные машины для мелкой тары (от 0,2 до 1,0 л) и для крупной тары (от 3 до 10 л).

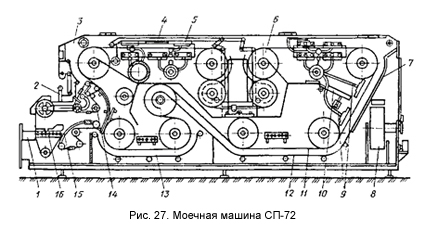

Машина СП-72. Она предназначена для мойки стеклянных банок вместимостью 500, 650, 800 и 1000 см3, поступающих со стекольных заводов или возвращенных потребителем. При заказе машины указывается вместимость банок, которые она должна обрабатывать.

| Техническая характеристика моечной машины СП-72 |

| Производительность, банок в час |

600

|

Длительность кинематического цикла, с

|

9,4 |

Продолжительность пребывания банок в машине, мин

|

12,4 |

Расход водопроводной воды при давлении 0,15 МПа, м3/ч

пара, кг/ч |

15

800

|

Давление пара, МПа

поступающего в машину

при отпаривании банок на выходе машины

в системе шприцевания

|

0,3-0,25

0,02-0,05

0,01-0,25

|

Температура, °С

поступающей в машину водопроводной воды, не менее

оборотной воды в ванне

подогретой водопроводной воды

щелочного раствора

в первой ванне

во второй ванне |

10

60-95

60-95

45-50

80-85

|

| Жесткость воды, мг•экв/л, не более |

3,5

|

Количество моющего раствора, м3

в первой щелочной ванне

во второй щелочной ванне

в ванне оборотной воды |

2

3,8

3.2

|

Установленная мощность электродвигателей, кВт

|

19,2 |

Габариты, мм

|

6420x3450x2450 |

Масса, кг

без моющего раствора и банок

с моющим раствором и банками |

13500

20900

|

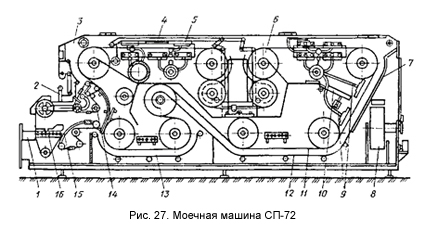

Машина СП-2 (рис. 27) по принципу действия является цепной отмочно-прицевальной с ритмично-рерывистым движением основного конвейера с банконосителями.

Загрузка банок с подводящего конвейера в машину, все операции мойки и выгрузка их на отводящий конвейер происходят автоматически.

Банки поступают на конвейер загрузки 7, затем на аккумулятор 76, по мере заполнения которого распределяются на шестнадцать ручьев и подаются к столу механизма загрузки 75. Планка-толкатель механизма загрузки захватывает снизу шестнадцать банок, по трубчатым направляющим подходит к банконосителям 77, находящимся в это время на высоте, и заталкивает банки в гнезда носителей. Далее банки поступают в ванну для предварительной отмочки и во вторую ванну для окончательной отмочки. Затем банки шприцуются через трубы 9 и ополаскиваются моющим раствором с лотка 10.

При повороте носителей на звездочке 6 натяжного вала на горизонтальную плоскость выливается моющая жидкость, находящаяся в банках. Носители подводят банки в зону щелочного шприцевания, где производится шприцевание внутренней полости банок в четырех позициях и наружное ополаскивание щелочным раствором из труб 5 и короба 4. Затем носители с банками погружаются в третью ванну (верхнюю) с горячей оборотной водой, где осуществляется отмочка.

Во время остановки носителей в банки с горячей водой вводятся сопла, через которые внутрь банок подается пар. В результате барботажа острым паром интенсифицируется процесс мойки. Далее носители поступают в зону шприцевания оборотной водой. Шприцевание внутренней поверхности банок происходит на четырех позициях, а наружное ополаскивание — на двух позициях. Затем осуществляется внутреннее и наружное ополаскивание подогретой водопроводной водой при температуре 60-95° С и окончательная обработка паром. После ошпаривания банки по направляющей доступают к механизму выгрузки 14 и дальше конвейером 2 выгрузки подводятся к месту розлива продукта.

В задней части корпуса 3 имеется отсек 8 для сбора этикеток. Для удержания банок в кассете имеются направляющие 7, 72, 13.

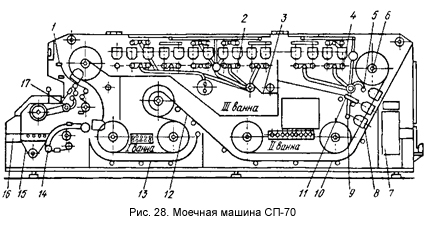

Машина СП-70. Она предназначена для мойки стеклянных банок вместимостью 2000 и 3000 см3.

| Техническая характеристика машины СП-70 |

| Производительность, банок в час |

1200

|

Длительность кинематического цикла, с

|

17,54 |

Продолжительность пребывания банок в машине, мин

|

18 |

Расход водопроводной воды при давлении 0,15 МПа, м3/ч

пара, кг/ч |

8

700

|

Давление пара, МПа:

поступающего в машину

при ошпаривании банок

в системе шприцевания

|

0,3-0,5

0,02-0,05

0,1-0,2

|

Жесткость воды, мг •экв/л, не более

|

3,5 |

Температура, °С, не менее

водопроводной воды

воды при шприцевании |

10

60-95

|

Моющего раствора

в первой ванне

во второй ванне |

40-45

80-85

|

Количество моющего раствора, м3 ,

в первой ванне

во второй ванне |

2

4

|

| Установленная мощность электродвигателей, кВт |

18,6

|

Габариты, мм

|

7150x2700x2470 |

Масса, кг

без моющего раствора и банок

с моющим раствором и банками |

8940

14250

|

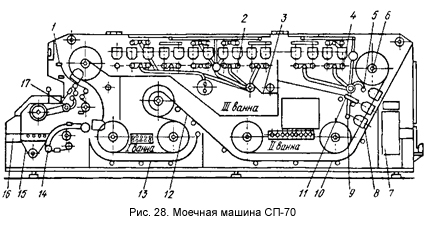

Машина СП-70 (рис. 28) является цепной отмочно-шприцевальной машиной.

Банки поступают на конвейер загрузки 76, который подает их на аккумулятор 75, по мере заполнения его банки разделяются на семь ручьев и подаются к столу 14 механизма загрузки. Планка-толкатель механизма загрузки захватывает семь банок, подводит к носителям 8 и заталкивает банки в их гнезда, а затем в первую отмочную ванну.

На петле перехода из первой ванны во вторую раствор из банок сливается обратно в ванну, а банки погружаются в моющий раствор второй ванны для окончательной отмочки.

После отмочки во второй ванне носители с банками, наполненными моющим раствором, движутся вверх по наклонной направляющей, где дважды шприцуются через трубы 5 и 9 и ополаскиваются моющим раствором, стекающим с лотка 11.

При повороте носителей на звездочке 6 натяжного вала на горизонтальную плоскость моющая жидкость, находящаяся в банках, сливается, и носители подходят в зону 4 щелочного шприцевания. Здесь происходит шприцевание внутренней полости банок в четырех позициях и наружное ополаскивание в двух позициях через шприцевые трубы и два дырчатых корыта. Далее носители поступают в зону 2 шприцевания оборотной водой.

Шприцевание внутренней поверхности происходит на восьми позициях, а наружное — на четырех. В ванночку 3 стекает вода с большим содержанием щелочи.

Далее осуществляются внутреннее шприцевание и наружное ополаскивание банок водопроводной водой температурой 60-95° С и окончательная обработка паром.

Вымытые банки по направляющей 1 подаются к механизму выгрузки 77, а затем на конвейер выгрузки. В задней части корпуса имеется отсёк 7 для сбора этикеток. Для удержания банок в носителях в отмочных ваннах установлены направляющие 10, 12 и 13. Аккумулятор представляет собой стол-рольганг.

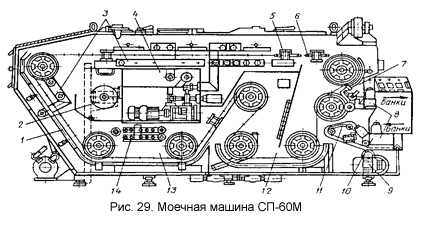

Машина СП-60М. Она предназначена для мойки стеклянных банок вместимостью 500, 650, 800 и 1000 см3.

| Техническая характеристика машины СП-60М |

| Производительность, банок/ч |

3000

|

| Длительность кинематического цикла, с |

12

|

| Продолжительность пребывания банок в машине |

13,4

|

| Количество моющего раствора в отмочной ванне,м3 |

2,4

|

| Расход воды при давлении 0,15 МПа, м3/ч |

7,1

|

| Давление пара, МПа |

0,4-0.5 |

| Жесткость воды, мг•экв/л, не более |

3,5

|

| Температура воды, °С |

5-50

|

Давление раствора в системе, МПа

водяного шприцевания

щелочного шприцевания |

0,15-0,25

0,1-0,15

|

| Установленная мощность электродвигателей, кВТ |

18

|

Габариты, мм

|

6400x2700x2400 |

Масса, кг

без моющего раствора и банок

с моющим раствором и банками |

8500

13000

|

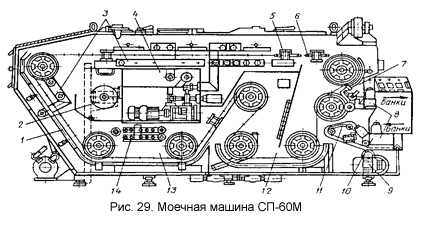

Машина СП-60М (рис. 29) представляет собой закрытый сварной корпус, в нижней части которого расположены две отмочные ванны для моющего раствора и воды, а в верхней части — ванна для оборотной воды.

Банки подводятся к машине и отводятся от нее пластинчатыми конвейерами 8. Банки с конвейера загрузки подаются на аккумулятор 10 и стол загрузки, затем планками механизма загрузки 77 — в гнезда носителей 5. Носители основного конвейера 6 с банками входят в первую водяную отмочную ванну 72, температура воды в которой 40-45° С. На петле перехода из первой ванны во вторую вода из банок выливается в первую ванну, а банки погружаются в моющий раствор второй ванны 13 при температуре 80-85° С. В дальнейшем носители с банками движутся вверх по наклонной направляющей 7 и дважды обрабатываются моющим раствором в шприцевальной системе 3.

Выйдя на верхний прямой участок ванны 4, банки подвергаются внутреннему шприцеванию в трех позициях и наружному в двух позициях оборотной водой температурой 40-45° С. Затем банки по два раза шприцуются внутри и снаружи чистой водой температурой 50-55° С. При дальнейшем движении носителей остатки воды стекают с внутренней и наружной поверхности банок.

Для подогрева моющего раствора во второй отмочной ванне установлены подогреватели 14. Вода в первой отмочной ванне подогревается путем подачи оборотной воды из верхней ванны через вентиль, а в период подогрева — путем барботирования паром. Чистая горячая вода для шприцевания банок подогревается барботированием пара непосредственно в воду в специальной ванне.

Механизм 2 удаления этикеток представляет собой вращающийся сетчатый барабан, внутри которого размещен лоток сбора этикеток. Привод вала барабана осуществляется от электродвигателя. Механизм 7 выгрузки банок служит для выталкивания вымытых банок на конвейер. На электродвигателе 9 привода машины установлено реле контроля скорости, позволяющее почти мгновенно остановить электродвигатель.

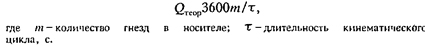

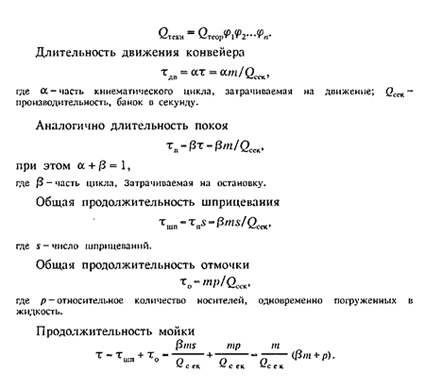

Технологический расчет моечной машины. Теоретическая производительность моющих машин с ритмично-прерывистым движением носителей (банок в час)

Техническая производительность Qтехн меньше теоретической Qтеор так как при этом должны учитываться коэффициент заполнения носителей φ1 коэффициент использования кинематического цикла φ2, коэффициент точности поддержания скорости цепного транспортера φ3 и т. п.

Тепловой расчет моечной машины. При составлении теплового баланса моечной машины учитывается:

Q1 — тепло, вносимое стеклянной тарой, Q1 = QceкGс1t1

Q2 — тепло, вносимое водопроводной водой, Q2 = wt2

Q3 — тепло, вносимое паром, Q3 = Di;

Q4 — тепло, уносимое стеклянной тарой, Q4 = QcекGс1t3

Q5 — тепло, уносимое водой в канализацию, Q5 = wt1

Q6 — тепло, уносимое конденсатом, Q6 = DtK;

Q7 — тепло, теряемое в окружающую среду, Q7 = Fα(t5 — t6);

где (Qсек — производительность машины, банок/с; G— масса одной, банки, кг; c1 — теплоемкость стекла, кДж/(кг*°С); t1— температура поступающей в машину стеклотары, °С; w— количество свежей воды, поступающей в машину, л/с; t2 ~ температура свежей воды, °С; D— количество пара, необходимое для нормальной работы машины, кг/с; t3— теплосодержание греющего пара, кДж/кг; tK— температура конденсата, °С; температура стеклотары при выходе из машины, °С; t4 — температура сливаемой в канализацию воды, °С; F— поверхность теплоизлучения корпуса моечной машины, м2; α — коэффициент теплоотдачи, Вг/(м2 • С); t5 — средняя температура корпуса , моечной машины; t6— средняя температура воздуха в помещении, °С.

Тепловой баланс выразится уравнением

Q1 + Q2 + Q3 = Q4 + Q5 + Q6 + Q7.

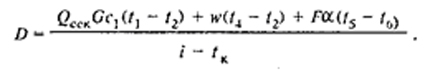

Решая это уравнение теплового баланса, получим расход пара (кг/с)

Расчет моечной машины на прочность. Рассчитывают машину так же, как транспортер, прерывистое движение которого осуществляется храповым механизмом.

Рассматривая цепной транспортер с одной ведущей звездочкой и с несколькими направляющими зубчатыми колесами, рассчитывают необходимое тяговое усилие. По этому значению определяется потребная мощность привода.

При расчете цепного транспортера вводится специальный коэффициент, учитывающий условия работы (температурные колебания воды и моечных растворов, пары щелочи и т. п.)

Оборудование для инспектирования, сортирования и калибрования плодов и овощей.

Для обеспечения требований к готовой консервированной продукции необходимо направить на технологическую линию сырье, соответствующее стандартам технологической инструкции. На консервных заводах имеются устройства и машины для инспекции кондиционной и отбраковки некондиционной продукции. Это оборудование может быть использовано и как транспортное средство.

Инспекционные и сортировочные конвейеры. По конструкции они практически не отличаются от ленточных конвейеров. Подаваемый медленно движущейся лентой инспектируемый продукт, расположенный в один слой, осматривают рабочие, стоящие по обе стороны конвейера. Некондиционное сырье снимают и сбрасывают через лотки на отводящий конвейер или в специальные контейнеры либо ящики.

Недостатком ленточных конвейеров является недоступность осмотра нижней части продукта, лежащего на ленте. Для устранения этого разработаны инспекционные конвейеры с роликовым транспортным полотном. При движении его ролики, лежащие на резиновых опорах — полочках, вращаются и поворачивают плоды, находящиеся на них в один слой. Благодаря вращению плодов шарообразной или близкой к цилиндру формы можно осмотреть всю поверхность.

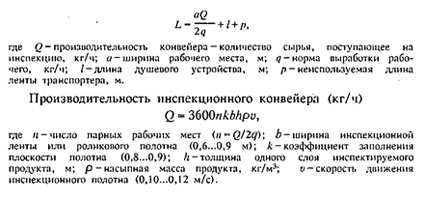

Ширина и длина инспекционного конвейера зависит от его производительности и наоборот.

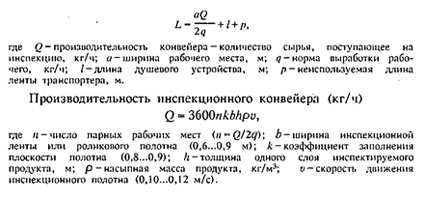

При двустороннем обслуживании длина конвейера (м)

Инспекция сырья может быть совмещена с сортировкой его по степени зрелости, цвету и т. д. Производительность сортировочных конвейеров рассчитывают с учетом нормы выработки рабочего на этой операции. На основании этого определяют количество парных мест пс = Q/2qc. Скорость движения сортировочного полотна принимается такой же, как и для инспекции.

Конвейер А9-КТФ состоит из каркаса, приводной и натяжной станций, роликовой опоры, ленты, шарового катка, домкрата, лотка, сборника и электрооборудования, включающего в себя двигатель, переключатели, пост управления, трансформатор.

| Техническая характеристика конвейера А9-КТФ |

| Производительность, т/ч |

3,0

|

| Скорость движения ленты, м/с |

0,1; 0,18

|

| Высота ленты над уровнем пола, м |

0,8-0,9

|

| Ширина ленты, мм |

800

|

Высота, мм

загрузки

разгрузки |

1000-1100

600-700

|

| Установленная мощность, кВт |

0,75

|

| Габариты, мм |

5500х1400х1100 |

| Масса, кг |

850

|

Специальные продольные планки разделяют ленту по направлению движения на три зоны. Из боковых зон одну из фракций инспектируемого продукта при сортировке перекладывают в среднюю зону. При использовании конвейера только в качестве инспекционного планки можно снимать. При этом лоток для разгрузки демонтируют. При работе конвейер устанавливают на четырех домкратах, при помощи которых можно регулировать высоту ленты над уровнем пола. Режим работы — непрерывный.

Конвейер ленточный сортировочный А9-К1-1.10,0 и его модификация предназначены для разделения плодоовощного сырья по степени зрелости, цвету, пятнистости, ожогам и отбраковки некондиционных продуктов.

В зависимости от производительности, габаритов и массы конвейеры имеют несколько модификаций (табл. 3).

| Техническая характеристика конвейеров типа А9-К1 |

| Показатели |

А9-К1-1.5,0 |

A9-K 1-0.5,0 |

А9-К1-1.10,0 |

А9-К1-0.10,0 |

| Производительность, т/ч |

5

|

5

|

10

|

10

|

Габариты, мм

длина

ширина

высота |

6790

1190

2100

|

4940

1190

1200

|

7790

1390

2100

|

7500

1400

1200

|

| Масса, кг |

1050

|

850

|

1150

|

1050

|

Конвейер состоит из станины, приводной и натяжной станций, загрузочного устройства, рабочего полотна, перегрузочного устройства, карманов, привода, электрооборудования и элеватора с ополаскивающим устройством.

Сырье поступает в загрузочное устройство, где регулируемая заслонка обеспечивает равномерное распределение продукта по всей ширине рабочего полотна. Бортами оно разделено на три части, в центральную направляется отсортированный продукт. Между местами обслуживания имеются карманы, в которых отсортированный для переработки продукт может накапливаться или сразу перегружаться в контейнер.

Конвейер роликовый сортировочный А9-К2-1.10,0 предназначен для разделения плодоовощного сырья по степени зрелости, цвету, пятнистости, ожогу и отбраковки некондиционных продуктов. В зависимости от производительности, габаритов и массы конвейеры имеют несколько модификаций.

Техническая характеристика конвейра А9-К2-1.10,0

|

| Скорость движения рабочего полотна, м/с |

0,15

|

Высота рабочего полотна над уровнем пола, мм

|

900 |

Ширина рабочего полотна, мм

|

1000

|

Высота, мм

загрузки

разгрузки

|

1100

1600

1650

|

Потребляемая электроэнергия, кВт*ч

|

1,1

|

Расход воды на ополаскивание 1 т сырья, м3/ч

|

1,0

|

Конвейер состоит из станины, приводной и натяжной станций, загрузочного устройства, рабочего полотна, перегрузочного устройства, карманов, привода, электрооборудования и элеватора с ополаскивающим устройством.

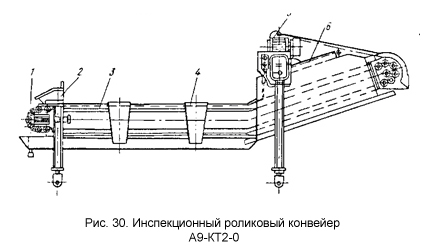

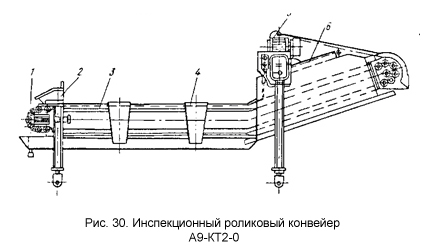

Конвейер инспекционный роликовый А9-КТ2-0 предназначен для инспекции и ополаскивания овощей и фруктов.

| Техническая характеристика конвейера А9-КТ2-0 |

| Производительность (по томатам), т/ч |

3

|

| Расход воды (при давлении 0,2-0,3 МПа), м3/ч |

3

|

| Скорость движения транспортерного полотна, м/с |

0,12

|

| Ширина транспортерного полотна, мм |

550

|

| Установленная мощность, кВт |

0,6

|

Габариты, мм

|

4250x1212x1700 |

| Масса, кг |

570

|

Конвейер А9-КТ2-0 (рис. 30) состоит из каркаса 3, транспортного полотна 7, загрузочного бункера 2, карманов 4, привода 5 и душевого устройства 6. На каркасе укреплены подшипники ведущего и натяжного валов со звездочками. Звездочки несут на себе тяговую цепь с транспортерным полотном, выполненным из дюралюминиевых роликов диаметром 70 мм.

При движении полотна ролики перекатываются по резиновым направляющим, заставляя поворачиваться находящийся на них продукт, что обеспечивает лучшие условия инспекции.

На полотно продукт поступает через загрузочный бункер, снабжённый заслонкой, регулирующей толщину слоя продукта. Для удаления отходов по длине конвейера с обеих сторон расположены специальные карманы.

Продукт, прошедший инспекцию, ополаскивается водой из душевого устройства, установленного над наклонной частью конвейера. Выгружается продукт через регулируемый по высоте лоток.

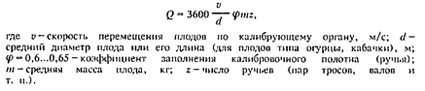

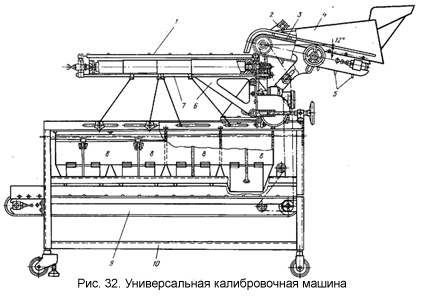

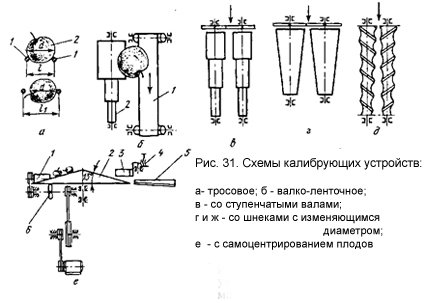

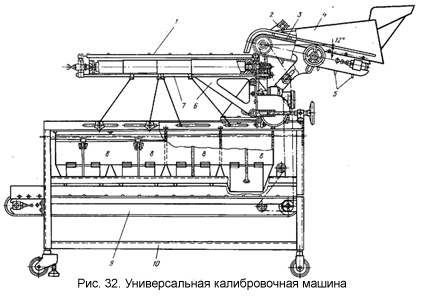

Калибровочные машины. Их используют для сортировки плодов по размеру. Схемы калибрующих устройств показаны на рис. 31.

Тросовое калибрующее устройство (рис. 31, а) состоит из двух непрерывно/движущихся расходящихся тросов 1. Плод 2 находится на тросах до тех пор, пока расстояние l между ними будет меньше диаметра плода. Когда расстояние между тросами l1 станет больше диаметра плода d, последний падает в соответствующий отсек приемного бункера. Аналогичный принцип действия имеют и другие калибрующие устройства: валково-ленточное (рис. 3, б), где рабочими органами являются ленточный конвейер 1 и ступенчатый вал 2; с двумя ступенчатыми валами (рис. 31, в); с коническими валами (рис. 31, г); со шнеками (рис. 31, д).

На рис. 31, с показано калибрующее устройство, в котором плоды самоцентрируются. Подаваемые ленточным конвейером 1 плоды поступают на вращающийся конический диск 2. Плоды самоцентрируются, скатываются вниз к щиткам 3, положение которых в зависимости or размеров плодов можно регулировать винтом 4. Таких устройств вокруг диска пять. Таким образом можно калибровать исходное сырье на пять фракций. Откалиброванное сырье отводится желобами 5, которых также пять. Частоту вращения диска можно изменять путем перемещения ролика 6.

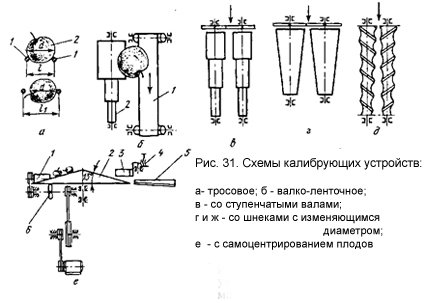

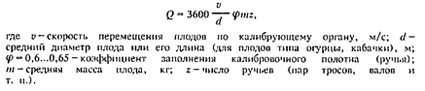

Производительность калибровочной машины (кг/ч)

Сварная станина 10 машины изготовлена из стального проката и установлена на четырех колесах. Загрузочный бункер 4 расположен над пятью узкими наклонными ленточными конвейерами 3, снабженными скребками 5. Вращающиеся сбрасыватели 2 подают продукт в калибрующую головку 1. Здесь расположено пять пар ступенчатых валиков 7, вращающихся навстречу друг другу. Комплект, состоящий из ступенчатых и шнековых валиков разных размеров, позволяет калибровать плоды и овощи, различные по форме и величине. Калибрующая головка укреплена на станине 10 при помощи кронштейна 6.

В сборник 8 плоды выпадают из калибровочной головки. При этом, чем больше расстояние между загрузочным бункером и плодами, тем большего размера плоды находятся в сборниках, так как большая щель расположена под ними.

Ленточный конвейер 9 установлен под разгрузочными бункерами. По мере заполнения одного из них его разгружают на ленточный конвейер и подают на следующую операцию плоды одного размера.

Привод машины состоит из электродвигателя с червячным редуктором и цепных передач, вращающих ступенчатые валики или шнеки. На заводах имеются машины дискового типа, у которых расходящаяся щель свернута в окружность.

Оборудование для измельчения плодов и овощей в производстве соков.

После мойки и инспекции плоды и овощи направляют на линии производства соков. Эти линии могут выпускаться машиностроительными заводами как комплектами, так и в виде разрозненного оборудования. Первой операцией воздействия на растительную ткань при производстве соков является измельчение.

Расчет процесса измельчения. Механическое измельчение сырья основано на приложении внешних сил, превышающих молекулярные силы сцепления.

При дроблении происходит деформация продукта. В соответствии с теорией упругости абсолютная работа деформации (кДж)

Работа деформации тела до разрушения, отнесенная к единице объема, H = A/V для данного материала является постоянной величиной, характеризующей его структурно-механические свойства. Экспериментально установлено, что для дробления одного килограмма томатов следует затратить энергии 0,8-1,0 кДж, для 1 кг яблок — 1,25-1,5 кДж. По известным механическим характеристикам раздробляемого продукта рассчитывают необходимые окружные скорости дробилок ударного действия и мощность привода.

Определяющим показателем дробления является размер частиц измельченного материала, т. е. дисперсность системы. Реальные системы не только полидисперсны, но и могут состоять из частиц самой разнообразной формы: сферической, кубической, пластинчатой и т. д. При неправильной форме частиц оказывается возможным вести расчет по эквивалентному радиусу или ребру, т. е. по радиусу или ребру того шара или кубика, который по объему или массе равен действительной частице.

В практике при грубом дроблении за размер частицы принимают диаметр отверстий сита, через которое частицы исследуемого материала еще могут проходить. Также широко применяют методы определения размера частиц по скорости отстаивания. В связи с этим за эквивалентный радиус принимают также радиус тех сферических частиц, которые имеют одинаковые с рассматриваемыми частицами произвольной формы скорости отстаивания.

Вследствие того что в понятие эквивалентного размера в различных случаях вкладывают неодинаковый смысл, необходимо каждый раз пояснять, что имеется в виду — эквивалентные частицы по объему, массе или же частицы, обладающие одинаковым «гидравлическим значением», т. е. движущиеся с равными скоростями при отстаивании в спокойно стоящих сосудах.

Для практических целей разработаны простые и удобные для производственного использования приемы определения средней дисперсности смесей, позволяющие обойтись без кропотливого непосредственного подсчета числа частиц отдельных размерных классов. Для некоторых продуктов при консервировании пользуются ситовым анализом. В этом случае при помощи решетных классификаторов разделяют пробу материала на размерные фракции.

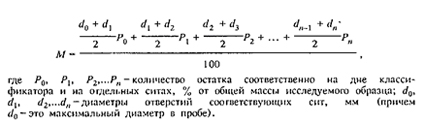

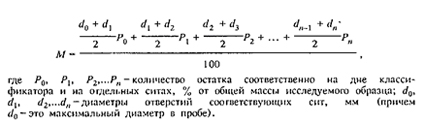

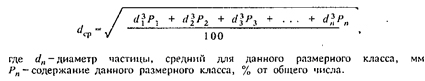

Решетный классификатор представляет собой прибор с набором расположенных один над другим сит с различными в каждом сите, но одинаковыми в каждом из них отверстиями. После просеивания образца измельченного продукта определяют массу остатка на дне классификатора и на каждом из сит. По этим данным легко вычисляют средневзвешенный диаметр (мм):

Если каким-либо способом определен гранулометрический состав смеси, то среднее значение степени дисперсности проще всего подсчитать, найдя средневзвешенную кубическую величину по формуле

Средняя степень дисперсности (по радиусу) равна обратной величине радиуса rср.

Степень измельчения плодов имеет решающее значение в процессах получения соков (продолжительность, выход сока, содержание взвешенных частиц и т. д.). Наличие большого количества мелких частиц затрудняет очистку от мякоти. Поэтому дробление необходимо провести таким образом, чтобы полученная дробленная смесь (мезга) имела оптимальный гранулометрический состав в зависимости от метода получения сока.

Дробилки. Грубое измельчение растительного сырья производится на дисковых и ножевых дробилках.

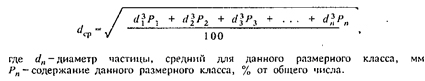

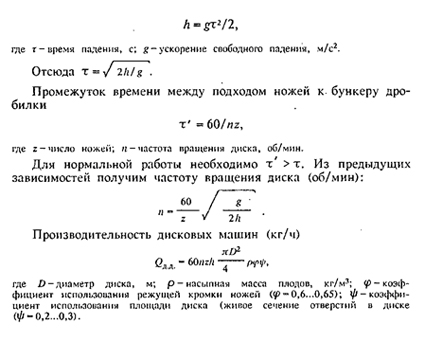

В дисковых дробилках рабочим органом является горизонтальный диск с ножами. Частоту вращения диска рассчитывают в зависимости от продолжительности падения измельчаемого продукта с высоты h. Известно, что путь свободно падающего тела в безвоздушном пространстве

Вальцовые (одно- или двухбарабанные) машины применяют для измельчения винограда с гребнями и ягод.

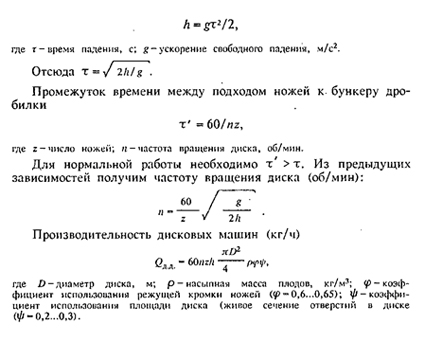

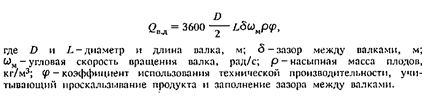

Производительность вальцовых дробилок (кг/ч) рассчитывают, исходя из объема сплошной ленты материала толщиной δ, движущейся с окружной скоростью, равной окружной скорости поверхности валка,

Ножевые дробилки имеют рабочий орган, представляющий собой массивный барабан, на поверхности которого установлены ножи. Производительность ножевых дробилок (кг/ч) определяется объемом продукта, захватываемого рабочими органами за один оборот барабана,

Дробилка Д1-7,5 предназначена для измельчения овощей и плодов без косточек в линиях по производству натуральных и купажированных соков из яблок, груш, айвы, моркови, свеклы, а также в линиях по переработке тыквы на пюре.

| Техническая характеристика дробилки Д1— 7,5 |

Производительность техническая, кг/ч

по яблокам

по моркови |

7500

2500

|

Содержание дробленых частиц (по яблокам),%

размером 3-8 мм, не менее

размером до 2 мм и 8-10 мм, не более |

80

20 |

| Потребляемая электроэнергия, кВт•ч |

7,5

|

Частота вращения ротора, с-1

|

24,2

|

| Габариты, мм |

810х485х920

|

| Масса, кг, не более |

260

|

Дробилка состоит из корпуса, привода, ротора и режущего устройства. Корпус представляет собой жесткую коробчатую конструкцию, на которой монтируются все остальные узлы. В верхней части корпуса имеется загрузочный бункер.

Режущее устройство изготовляется двух типов: ножевое и терочное. Ножи пилообразной формы укрепляются в специальных обоймах, имеющих щели для удаления срезанного продукта, и предназначены для тонкого измельчения. Сменным плоским ножом можно измельчать продукт на пластины.

Режущее устройство ножевого типа используется для дробления твердых продуктов (моркови и т. п.), а режущее устройство терочного типа — для дробления мягких сортов яблок.

На валу ротора размещены подающий винт и четыре рабочих бича.

Сырье поступает в дробилку через бункер и подающим винтом, закрепленным на валу ротора, забрасывается в рабочую полость. Здесь оно подхватывается бичами ротора, центробежной силой прижимается к режущему устройству и продвигается через ножи или терочную поверхность. Измельчаясь, продукт свободно выпадает через щели устройства или терку вниз.

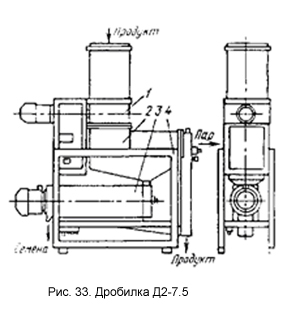

Дробилки Д2-7,5 и Д2-15 предназначены для измельчения томатов с одновременным отделением семян, сохраняющих свойства всхожести. После переналадки машины можно дробить томаты без включения семяотделителя.

Дробилки Д2-7,5 (рис. 33) и Д2-15 конструктивно одинаковы, различаются лишь производительностью, мощностью привода и массой (табл. 4).

| Техническая характеристика дробилок |

Показатели

|

Д2-7,5

|

Д2-15 |

Производительность, кг/ч

|

7500

|

15000 |

| Размеры дробленых частиц, мм, не более |

20

|

20

|

| Выход семян, % к их содержанию в сырье |

50

|

50

|

| Количество дробленых семян, %, не более |

20

|

20

|

| Потребляемая электроэнергия, кВт•ч |

3

|

5,2

|

Частота вращения, с-1

валков мялки

шнека

бичевого вала |

1,5

4,5

15,6

|

4,5

6,75

23,7

|

Габариты, мм

|

1850x500x2050 |

| Масса, кг, не более |

545

|

552

|

Все основные узлы собраны на общей станине 4. Лопастные валы мялки, шнек и ножевое устройство сепаратора имеют общий привод и смонтированы в своих корпусах. Протирочная машина выполнена как самостоятельная с индивидуальным приводом.

При работе дробилки в режиме измельчения (без отделения семян) необходимо снять сборник сепаратора и заглушить окно в плоской части корпуса, используя резьбовые отверстия, расположенные по контуру окна. При этом нужно отключить двигатель протирочной машины.

При работе дробилки осуществляются следующие операции:

- раздавливание поступающих через прямоугольный патрубок

-

подготовленных томатов в мялке 1 между восьмилопастными валками, имеющими взаимовстречное вращение;

-

отжимание шнеком с переменным шагом жидкой фазы с семенами в корпусе сепаратора 2 и дробление мякоти с кожурой в ножевом устройстве сепаратора;

-

протирание жидкой фазы с семенами в протирочной машине 3 с целью отделения семян, которые бичами продвигаются в торец протирочного барабана и выводятся из машины. Дробилка для яблок типа 361 предназначена для измельчения плодов на частицы размером 3-4 мм.

| Техническая характеристика дробилки типа 361 |

Производительность, кг/ч

|

5000 |

Установленная мощность, кВт

|

13 |

Габариты, мм

|

1350x650x485 |

Масса, кг

|

385 |

В цилиндрическом корпусе установлен вал с лопастями, образующими винтовую линию. На этом же валу имеется трехлопастная звезда-ротор. К корпусу прикреплен ножедержатель с ножами. Между корпусом и ножедержателем имеются профильные карманы для удаления дробленой массы.

Из бункера, прикрепленного к корпусу дробилки, яблоки попадают на лопасти вала и перемещаются к трехлопастной звезде-ротору. Ножами яблоки дробятся на мелкие кусочки и через профильные карманы подаются на следующую операцию.

Дробилка ДДС-5 предназначена для дробления семечковых плодов. Применяется на предприятиях различной мощности.

| Техническая характеристика дробилки ДДС-5 |

| Производительность, т/ч |

5

|

Диаметр рабочей камеры, мм

|

450

|

| Длина рабочей камеры, мм |

400

|

| Частота вращения измельчающего диска, мин-1 |

1500

|

| Установленная мощность, кВт |

4

|

| Габариты, мм |

726х650х1014 |

| Масса, кг |

400

|

Дробилка ДДС-5 состоит из корпуса, рабочего органа, привода. Вал электродвигателя соединен с валом дробилки упругой втулочно-пальцевой муфтой.

Рабочим органом служит диск, оснащенный шестью ножами-гребенками с режущей частью длинной 160 мм. Вал машины вращается в двух шариковых подшипниках. Корпус сбоку имеет загрузочный люк.

Продукт загружается в люк корпуса и подается на вращающийся диск, измельчается ножами на частицы размером не менее 3,5 и не более 10 мм. Измельченный продукт через отверстия в диске и нижнюю открытую часть корпуса удаляется из дробилки. Если дробилка установлена над прессом, то продукт поступает непосредственно в его бункер.

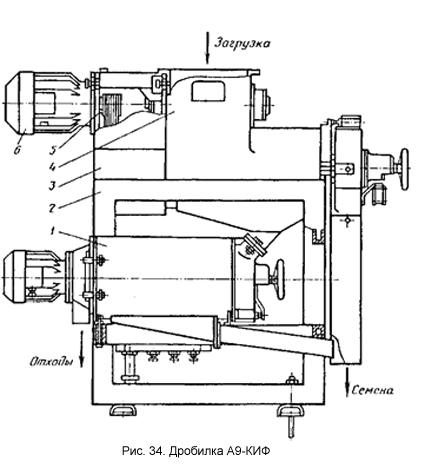

Дробилка А9-КИФ с семяотделителем предназначена для дробления томатов с одновременным отделением семян, сохраняющих всхожесть.

| Техническая характеристика дробилки А9-КИФ |

| Производительность техническая, кг/ч |

3000

|

| Расход пара, кг/ч |

30

|

| Давление пара, МПа |

0,2

|

Диаметр, мм, не более

валков мялки

шнека сепаратора

протирочного барабана |

215

270

220

|

Частота вращения, с-1

валков мялки

шнека

бичевого вала |

0,88

4,5

15,3

|

Мощность двигателя мялки и сепаратора, кВт

|

2,2

|

| Мощность двигателя протирочной машины, кВт |

0,75

|

| Габариты, мм |

1520х540х1340

|

| Масса, кг |

550

|

Дробилка А9-КИФ (рис. 34) состоит из протирочной машины 1, сепаратора 4, площадки 3 для электродвигателя 6 и электрооборудбвания. Все узлы смонтированы на станине 2.

Сепаратор имеет литой корпус из нержавеющей стали, представляет собой цилиндрическую горизонтальную шнековую камеру с продольными рифлениями внутри. С одного конца шнековая камера открыта и имеет крышку, с другого конца находится горловина прямоугольного сечения с приемным окном вверху. В горловине смонтированы два лопастных валка для раздавливания перерабатываемых плодов. Валки расположены в одной горизонтальной плоскости и вращаются навстречу один другому. Вдоль шнековой камеры размещен шнек с переменным шагом, приводимый во вращение через клиноременную передачу 5 от электродвигателя 6.

Протирочная машина состоит из цилиндрического корпуса с передней и задней торцевыми крышками и сборника в виде наклонного лотка, размещенного вдоль корпуса внизу. Внутри корпуса установлен протирочный барабан. В протирочном барабане имеется бичевой вал.

При работе дробилки осуществляются следующие операции:

- раздавливание поступивших помидоров между двумя лопастными валками;

- отжимание жидкой фазы с семенами в шнековой камере и дробление кожуры с остатками мякоти в ножевом аппарате сепаратора;

- протирание жидкой фазы с целью— отделения семян.

Оборудование для отделения сока.

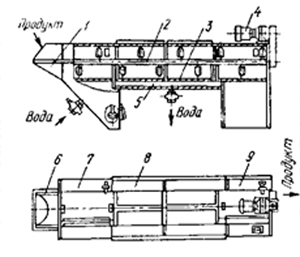

Полученная после дробления плодов и ягод мезга поступает на стекатели или прессы для отделения сока.Шнековые стекатели. В производстве соков в основном используются стекатели шнекового типа. Их производительность (кг/ч) рассчитывают по формуле, применяемой для шнековых транспортеров,

Широко применяют шнековые стекатели ВССШ-10 и ВССШ-20, которые являются машинами непрерывного действия (рис. 35).

Шнековый стекатель ВССШ-20 состоит и бункера 3 с перфорированными боковыми стенками, вставленными в металлический кожух. В бункере установлена вертикальная сетчатая перегородка 6. Под бункером расположен корпус стекателя 17 в форме корыта с перфорированными стенками, переходящими в перфорированный цилиндр 9. По оси корпуса и цилиндра установлен шнек 7.

На винтах шнека, расположенных под бункером, укреплены рыхлители 76. В цилиндре установлена звездочка 6, препятствующая вращению мезги совместно со шнеком. В выходном отверстии цилиндра помещается запорный конус 10, образующий со стенками цилиндра кольцевой зазор для выхода мезги. Корпус стекателя заключен в кожух 15, который служит и сборником сусла. Стекатель имеет люк 16 для чистки внутренней полости его после работы. Сусло стекает в нижнюю часть кожуха 15 и через патрубок 19 выводится из машины.

Запорный корпус вместе с гидроцилиндрами 17 и рычагами 12 является составной частью регулятора давления, обеспечивающего отделение сока.

Вращение шнека осуществляется от электродвигателя 7 через зубчатую и клиноременную передачи.

В приемный бункер мезга подается насосом. Уровень мезги в бункере поддерживается автоматическим устройством, регулирующим работу насоса для мезги, для чего в бункере установлены датчики 4 и 5. Через сетчатые стенки бункера сусло стекает в его нижнюю часть и отводится из машины через патрубок 2.

Сусло из камеры сжатия собирается в поддоне 13 и выводится из машины через патрубок 14.

Техническая характеристика стекателей типа ВССШ приведена в табл. 5.

| Техническая характеристика стекателей |

Показатели

|

ВССШ-10

|

ВССШ-20 |

| Производительность, т/ч |

10

|

20

|

| Выход сусла, л/ч |

500-550

|

Шнеки

количество

шаг, м

частота вращения, об/мин

|

2

0,28

2,5

|

1

0,15

2,5

|

Габариты, мм

|

4400x1940x2250

|

3800x1800x2700 |

Масса, кг

|

1808

|

1500 |

Прессы. После отделения сусла на стекателях мезга направляется на прессование для полного отделения сока. Прессованию подвергается и мезга сразу же после измельчения плодов и ягод.

В соковом производстве работают прессы различной конструкции. В начале развития промышленности применяли винтовые шнеки с ручным приводом, затем их заменили гидравлическими, которые частично используют и сейчас. В настоящее время внедряются непрерывнодействующие ленточные и шнековые прессы.

Прессы периодического действия. К ним относятся гидравлические прессы.

П а к-п ресс гидравлический 2П-41 предназначен для получения фруктово-ягодных соков без мякоти.

| Техническая характеристика пресса типа 2П— 41 |

Производительность (по яблокам), т/ч

|

1,35

|

Максимальное давление

при прессовании, т

в гидросистеме, МПа

|

125

20±10% |

Удельное давление, МПа

|

1,7

|

Максимальный ход плунжера, мм

|

750

|

Габариты, мм

|

3839x1479x3035 |

Масса, кг

|

3660 |

Пресс 2П-41 состоит из станины, гидроцилиндра, поворотного стола, гидропривода и электрооборудования.

Основным узлом пресса является гидроцилиндр, который предназначен для создания давления, необходимого для прессования продукта. Гидроцилиндр, крепящийся к нижней раме станины, состоит из цилиндра и плунжера.

Поворотный стол служит для подачи поддонов на плиту плунжера цилиндра. Он представляет собой раму с двумя поддонами, опирающуюся посредством роликов на неподвижное кольцо. Для предохранения от опрокидывания поворотного стола с грузом четыре ролика опираются на нижнюю и четыре ролика — на верхнюю части кольца.

Гидропривод, представляющий собой отдельный агрегат, служит для подачи масла под давлением в гидроцилиндр.

Пакет, состоящий из деревянных рамок с дробленой массой, обернутый дренажной тканью, собирается на поддоне одной стороны поворотного стола. Затем стол поворачивается на 180° так, чтобы поддон с заполненным пакетом установился над плитой плунжера. После этого эксцентриковым механизмом полностью или частично перекрывается дроссель гидропривода. Нажатием кнопки «Пуск» включается гидронасос, в результате чего плунжер с пакетом и поддоном поднимается под верхнюю плиту пресса.

В процессе прессования предусмотрены три выдержки до 5 мин каждая, при этом электродвигатель автоматически останавливается при заданных давлениях, а затем снова автоматически включается.

По достижении максимального давления и после заданной выдержки в конце прессования электромагнит автоматически открывает дроссель на слив с одновременным включением электродвигателя.

Плунжер с поддоном опускается вниз, в результате чего поддон устанавливается на поворотный стол. После этого поворотный стол поворачивается на 180° для проведения следующего цикла.

Во время прессования на другом поддоне поворотного стола формируется пакет.

Пресс РОК— 200 является самым распространенным гидравлическим прессом.

| Техническая характеристика пресса РОК— 200 |

Производительность, т/ч

|

3,3 |

Максимальное давление

при прессовании, т

в гидросистеме, МПа

|

210

18,6

|

Удельное давление на мезгу, МПа

|

2,45 |

Габариты, мм

|

4345x3900x3057 |

Масса, кг

|

15000 |

Пресс имеет карусель с тремя платформами. На одной из них, располагаемой под дробилкой, формируются пакеты. Применение трех платформ позволяет одновременно проводить прессование, выгрузку и загрузку мезги. Угол поворота фиксируется специальным устройством.

Платформа, загруженная пакетами с дробленой массой, устанавливается под плитой и поднимается к ней плунжером, находящимся в гидроцилиндре. Сок при прессовании собирается в поддоне и сливается в сборник. По окончании прессования плунжер опускается и стол поворачивается на 120°. Спрессованные пакеты разбираются.

На прессе установлены пружинный и электроконтактный манометры, позволяющие контролировать и регулировать давление в гидроцилиндре.

Производительность пакетных гидравлических прессов (т/ч)

В случае совмещения операций загрузки, прессования и выгрузки продолжительность цикла определяется максимальной продолжительностью отдельной операции, к которой прибавляется время, необходимое для поворота стола.

Прессы непрерывного действия. Непрерывное прессование может быть осуществлено шнековыми или ленточными прессами.

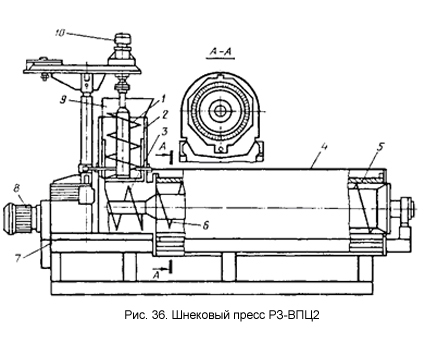

Шнековый пресс РЗ-ВПЦ2 (рис. 36) предназначен для отжима яблочного сока. Он состоит из подвижного шнека 1, перфорированных цилиндров 2 и 7, транспортирующего шнека 3, кожуха 4, зеерного (щелевого) цилиндра 5, прессующего шнека 6, питателя 9, электродвигателей 8 и 10.

| Техническая характеристика пресса РЗ-ВПЦ2 |

| Производительность, т/ч |

2,0-8,0 |

Наибольшая частота вращения шнека, с-1

|

0,066 |

Габариты, мм

|

6700x830x2700 |

Масса, кг

|

3100 |

Подвижной шнек 1 имеет уменьшающийся книзу шаг витков и образует зону предварительного прессования, под которой расположена первая секция сборника сока. Мезга подается в пресс через питатель 9. Зона окончательного прессования состоит из двух участков, соответствующих двум соосным шнекам. Транспортирующий шнек 3 находится в горизонтальном перфорированном цилиндре 7. Прессующий шнек 6 установлен в зеерном (щелевом) цилиндре 5. Направление витков шнеков противоположное. Разъемный зеерный цилиндр набран из отдельных полистирольных пластин с приливами, что обеспечивает образование продольных щелей шириной 0,8 мм в начале цилиндра и 0,4 мм в конце. Под цилиндром находится сборник сока.

Пресс ВПНД-10 предназначен для отжима сока из виноградной мезги.

| Техническая характеристика пресса ВПНД-10 |

| Производительность, т/ч |

10

|

| Мощность электродвигателя, кВт |

10

|

| Габариты, мм |

4270х920х1272

|

| Масса, кг |

2770

|

На сварной раме смонтированы: перфорированный цилиндр с бандажами, приемный литой бункер, редуктир, электродвигатель, запорный корпус. Внутри перфорированного цилиндра расположены транспортирующий и прессующий шнеки.

Прессующий шнек имеет переменный диаметр и шаг витка. К выходу в прессующую камеру диаметр основания шнека увеличивается, а шаг уменьшается, что приводит к уменьшению объема прессуемой массы и увеличению давления.

Производительность шнековых прессов (кг/ч)

Ленточные прессы ПЛ-2,5 и ПЛ-5,0 имеют в качестве рабочего органа фильтрующее полотно, складывающееся вертикально вдоль оси пресса. Прижатие обоих полотнищ осуществляется прижимными роликами и плитами. Дробленые яблоки подаются в складки ленты, образующиеся при вертикальном поступательном движении полотна. Мезга прессуется при одновременном движении полотна и прижимных плит, а необходимое прессующее усилие обеспечивается прижимными роликами и специальными пружинами.

После прессования полотно специальными направляющими раскладывается и отпрессованная мезга поступает на транспортер, а полотно очищается специальным устройством и промывается водой. Техническая характеристика прессов дана в табл.

| Техническая характеристика ленточных прессов |

Показатели

|

ПЛ— 2,5

|

ПЛ— 5,0 |

Производительность, т/ч

|

2,5

|

5,0 |

Установленная мощность, кВт

|

4,65

|

6,6 |

| Скорость движения полотна, м/мин |

0,55-2,57

|

| Выход сока, % |

70-75

|

Габариты, мм

|

7800x2060x2250

|

11000x2500x3000 |

Масса, кг

|

9200

|

13000 |

Оборудование для осветления сокоматериалов.

Плодово-ягодные соки, полученные на прессах различной конструкции, представляют собой мутную полидисперсную систему, состоящую из коллоидных веществ, грубых и тонкодисперсных частиц. Для осветления используют отстойники, центрифуги, сепараторы, фильтры.

Отстойники и сепараторы. Эффективность процесса осаждения частиц из неоднородной системы под действием силы тяжести определяется той постоянной скоростью, которую имеют эти частицы при установившемся движении через некоторый промежуток времени. Как указывалось ранее, для технологических расчетов в гетерогенных (неоднородных) системах форма диспергированных частиц условно принимается сферической. Шарообразная частица радиусом r (м), оседая под действием силы с ускорением g (м/с5), испытывает на себе движущую силу

Сила F2 противодействует силе F1.

По мере увеличения скорости движения частицы сила F2 возрастает. В определенный момент силы F1 и F2 сравниваются и скорость осаждения частицы становится постоянной.

Приравнивая значения сил F1 и F2 и определяя из этого выражения значения скорости при свободном оседании, получим

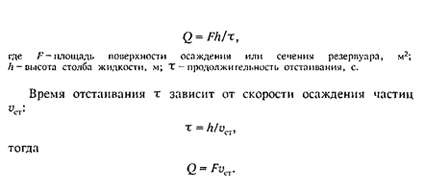

При выводе этого уравнения принималось, что частица имеет форму шара, для частиц иной формы скорость будет меньше, поэтому в формулу вводится коэффициент φ = 0,43-0,77. Производительность отстойного резервуара (м3/с)

Высота слоя осадка у дна осадительного резервуара учитывается при расчете производительности и продолжительности отстаивания. Подсчет продолжительности оседания органических частиц на глубину 2 см в виноградном соке в зависимости от их размеров дал следующие результаты: для частиц с r = 10-3 см τ = 2,29 с; при r = 10-4 см τ = 3,82 ч; при r =10-5 см τ = 16 дней; при r =10-6 см τ = 4 года; при r =10-7 см τ = 436 лет. Следовательно, методом отстаивания практически можно освободить сок от частиц размером не менее 10-4, иначе для более мелких частиц потребуется длительное время и сок может забродить. Поэтому для очистки сока от мелких частиц используются сепараторы, центрифуги и фильтры.

При расчете проточных отстойников необходимо, чтобы время нахождения осветляемого материала в аппарате было больше, чем время полного осаждения частиц требуемого размера.

С целью интенсификации процесса осаждения в практике применяются также методы, обеспечивающие укрупнение частиц и снижение вязкости дисперсионной среды. Для этого сокоматериалы обрабатывают бентонитом, желатином, ферментными препаратами и т. д.

Отстаивание в консервном производстве применяется для грубой очистки свежеотжатых сокоматериалов. Для ускорения очистки соков применяют центрифугирование.

Некоторые положения о кинетике процесса осаждения в поле сил тяжести справедливы и для центрифугирования. Для этого процесса движущая сила определяется центробежной силой.

Процесс осветления соков в центрифугах протекает в три этапа: образование осадка, уплотнение его и удаление из пор осадка жидкости, удерживаемой капиллярными силами. В центрифугах различных систем могут протекать все три этапа, а также процесс может прекратиться на первом или втором этапе.

При отстойном центрифугировании наблюдается отличие от процесса осаждения. Это объясняется прежде всею не тем, что сила земного притяжения заменена центробежной силой, а тем, что в этом случае ускорение является переменной величиной и зависит от расстояния, на котором находится частица от оси вращения барабана центрифуги. Еще более усложняется процесс очистки при тонкослойном центрифугировании, когда частица движется в сужающемся радиальном потоке, где на процесс разделения влияет также скорость потока, которая является переменной величиной.

Основоположником технологических расчетов жидкостных сепараторов и центрифуг Г. И. Бремером (1928 г.) предложена формула для расчета рабочего процесса жидкостного сепаратора, из которой следует, что расчетной величиной в технологическом процессе центрифуг является разделяемость смеси, т. е. размер предельно малой, еще сепарируемой частицы дисперсной фазы, а не процентное содержание дисперсной фазы в фугате. Этим была доказана несостоятельность всех технологических расчетов полного удаления всей твердой фазы методом центрифугирования.

В расчетах центрифугальных процессов оперируют понятием фактора разделения Fr, являющегося отношением ускорения центробежной силы к ускорению силы тяжести.

При значениях Fr до 3500 центрифугальные осветлители называются центрифугами, свыше 3500 — суперцентрифугами, к которым относятся также сепараторы.

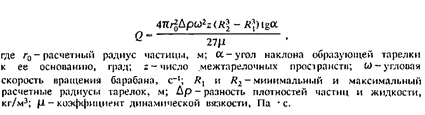

Теоретическая производительность сепаратора (м3/с)

По этой формуле не получают завышенные результаты, поэтому в нее вводится поправочный коэффициент β = 0,2-0,7. Он учитывает неравномерность потоков жидкости в межтарелочном пространстве, отклонение действительной фазы взвешенных частиц от шарообразной, неравномерность плотности частицы.

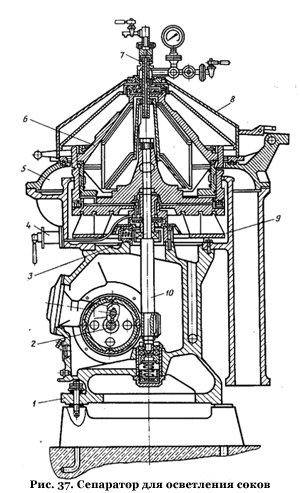

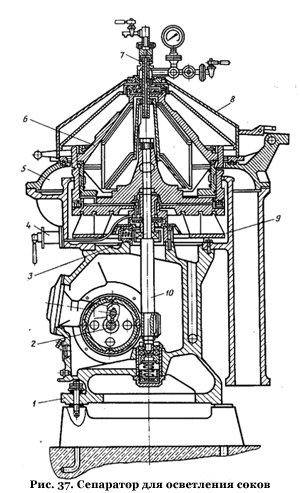

Основными узлами сепаратора (рис. 37) являются плавающая верхняя опора 3 вертикального вала, барабан 6, приемник шлама 3, гидроузел 4, приемно-отводящее устройство 7, крышка 8, подъемник, пульт управления.

Станина 1 представляет собой чугунную отливку, на которой смонтированы все части сепаратора; внутри станины расположены приводной механизм и масляная ванна с люком для осмотра зубчатой пары и крышкой, на которой монтируется тахометр.

Горизонтальный вал 2 служит для передачи вращения от электродвигателя вертикальному валу 10 через центробежную муфту и зубчатую передачу.

На вертикальном валу крепится барабан, являющийся основным рабочим узлом сепаратора. В нем происходит очистка соков от механических примесей.

Гидроузел служит для регулирования подачи буферной воды в соответствующую полость барабана.

Приемник шлама предназначен для отвода осадка, выбрасываемого из барабана, а также для размещения ванны 9.

Сепаратор относится к типу полузакрытых с предварительным сливом межтарелочной жидкости и периодической центробежной выгрузкой осадка.

Сепаратор имеет автоматическое и ручное управление циклами работы.

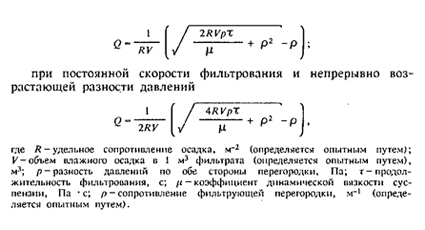

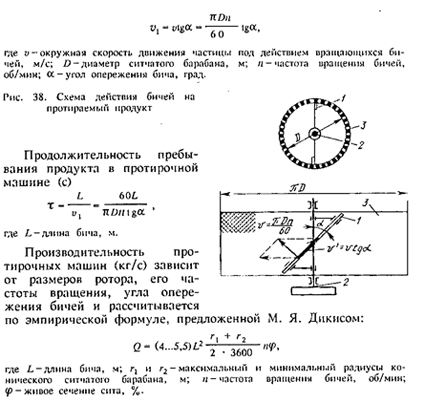

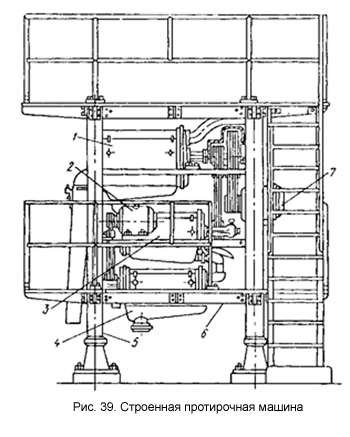

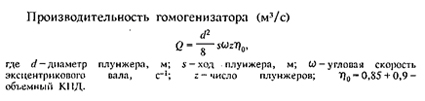

При работе в автоматическом режиме продукт и буферная вода подается через электромагнитные вентили, команда на которые поступает с пульта управления прибором согласно настройке командоаппарата по циклограмме.