01.04.2013

Планировочно-технологические особенности перерабатывающих предприятий консервного производства

Поточные технологические линии.

Технологические линии позволяют организовать непрерывность поточного производства консервов, включающего последовательную подготовку сырья и материалов, приготовление и оформление готовой продукции.

В основу разработки технологической линии положена схема технологического процесса, т. е. последовательность всех технологических операций. Учитывают основные технико-экономические показатели: универсализацию и специализацию линий; максимальную автоматизацию и механизацию технологических операций и процессов; повышение единичной мощности машин, аппаратов, установок и рациональное их использование при работе в едином потоке; комплексную механизацию погрузо-разгрузочных и транспортно-складских работ и работ по оформлению готовой продукции.

Наиболее качественными являются те линии, которые сокращают технологический цикл, снижают расход сырья и материалов, уменьшают энергозатраты, позволяют более рационально использовать производственные площади, надежны и безопасны в обслуживании и при этом обеспечивают выпуск продукции высокого качества.

В зависимости от вида вырабатываемой продукции машины, аппараты и оборудование комплектуют в одну или несколько линий; при этом одна из них является главной, а другие — вспомогательными. Например, при выработке маринадов вспомогательной является линия приготовления маринадной заливы, для компотов — сиропа и т. д. Если между отдельными машинами и аппаратами имеются промежуточные накопители, то образуют линию с гибкой связью, когда можно останавливать отдельные участки ее. Если линия без промежуточных накопителей, то она имеет жесткую связь и при необходимости ее останавливают одновременно.

При комплектовании технологической линии и подборе машин необходимо ориентироваться на производительность ведущего оборудования с учетом мощности предприятия, например при выработке соков — на прессы, компотов — стерилизаторы, варенья и джема — выпарные установки и т. д.

Размещают линии в цехах в строгой технологической последовательности цикла переработки без взаимного пересечения транспортных потоков.

Особые сложности имеются при комплектовании линий в цехе, когда необходимо вырабатывать несколько видов консервов из одного или нескольких видов сырья, одновременно перерабатывать отходы, что дает возможность рационально использовать плоды и овощи при более длительном сезоне переработки.

Подобное комплектование вполне возможно, так как на этапах подготовки сырья может быть одна линия с набором универсального оборудования (мойка, сортировка, калибровка, инспекция и т. д.), а в дальнейшем идет разветвление на линии для выработки различных видов консервов (компотов, маринадов, варенья и др.). На конечном этапе возможно объединение технологических операций в общие (например, фасовка, укупоривание, стерилизация, оформление готовой продукции) с использованием одного и того же оборудования.

Вначале рассмотрим примеры линий с указанием конкретных марок машин (а в дальнейшем без марок), основное внимание будет обращено на последовательность технологических операций и возможность выработки нескольких видов продукции. Марки машин постоянно обновляются, что следует учитывать при разработке линий для конкретного предприятия.

Линия производства компотов. Линия рассчитана на производство 15 туб в смену компотов из яблок и груш, расход сырья 4 т. При работе цеха в две смены в сезон (август, сентябрь, октябрь) выработка составит 2000 туб, или 520 т сырья. Максимальная выработка компотов может быть 20 туб в смену.

Технологическая линия разработана на основе типового бланширователя БК и яблокорезки ЦСК-157-05 производительностью по яблокам 680 кг/ч.

Плоды доставляют в цех в ящиках на поддонах или в контейнерах электропогрузчиком ЭП-103. С помощью опрокидывателя 1 тары марки А9-КРД (рис. 82), плоды выгружаются в унифицированную моечную машину 2 марки А9-КМБ-4, затем инспектируются на конвейере А9-КТФ, вторично ополаскиваются на унифицированной моечной машине 2 с помощью душевого устройства.

Вымытые плоды подаются в приемный бункер яблокорезки 4 марки ЦСК-157-05, из которого их берут и вручную насаживают на шипы транспортерной ленты. Нажимным устройством плоды разрезаются на дольки с удалением семенной камеры (сердцевины). Нарезанные плоды поступают на бланширователь 5, а семенные камеры по лотку направляются в ящик для переработки на пюре с последующей выработкой повидла.

Бланшированные дольки плодов инспектируют на конвейере 3, где удаляются остатки семенной камеры и разварившиеся (перебланшированные) дольки, выгружаются конвейером бланширователя в ковшовую тележку 6 марки ТН-250 или металлическую корзину из нержавеющей стали, установленную на тележку, и подаются к фасовочному конвейеру 7 марки М8-АКС для ручной фасовки долек плодов в подготовленные банки.

В это же время подготавливают стеклотару — банки 1-82-1000. Они моются в машине 29 марки СП-60М, просматриваются после мойки через световой экран 31 и конвейером 30 подаются к фасовочному конвейеру 7.

Одновременно приготавливают сахарный сироп. Сахар в мешках электротельфером 16 марки ТЭ-0,25-311 подают на вибросито 8 (ЦС-145) для просеивания в емкость 9. Требуемое количество сахара взвешивают на весах 10 и емкость с сахаром электротельфером 16 по балке 15 подают в варочный котел 11 марки МЗС-244-а с водой. Сироп варится до готовности, фильтруется и насосом 12 (38МЦ-6-12) подается в сборник-мерник 13 (МЗС-420), установленный на подставку 14. Сироп из мерника самотеком поступает в автомат-наполнитель 17 марки И9-ИН2-А для заполнения им банок с уложенными плодами, находящимися на фасовочном конвейере 7.

После заполнения сиропом банки укупориваются на автоматической закаточной машине 18 марки Б4-КЗК-90-12 и с помощью загрузочного устройства 19 (А9-КР2-Г) устанавливаются в автоклавные корзины 20. Корзины с банками электротельфером 22 марки ТЭ-1-511, закрепленным на двутавровой балке 21 (№ 24), подаются в автоклав 23 марки Б6-КАВ-2.

После стерилизации банки выгружаются из корзин автоклава с помощью разгрузочного устройства 24 марки А9-КР2-Г, подаются в машину 25 марки А9-КМ-2-С для мойки и сушки, а затем через стол-накопитель 26 (А9-КХБ) — к этикетировочной машине 27 марки Р-2-Б4-КЭМ. После наклейки этикеток банки подаются пластинчатым конвейером 28 на стол-накопитель 26, а затем их упаковывают в ящики, устанавливают на поддон 33 и электропогрузчиком 32 отвозят на склад готовой продукции.

Линия комплексной переработки яблок на сок и пюре. На данной линии можно переработать от 750 до 1500 т плодов за сезон при работе в одну смену, изготовляя сок натуральный, повидло и сульфитированное пюре.

Яблоки на переработку поставляют в контейнерах, ящиках 2 (рис. 83) или навалом в автомобилях. Сырье взвешивается и электропогрузчиком 1 (если в таре) подается в цех, где разгружается в моечную машину 3. На инспекционном конвейере 4 удаляются плоды, непригодные для переработки. Затем яблоки повторно

моются и ополаскиваются под душем моечной машины 5. Далее по элеватору 6

они подаются в дисковую дробилку 7. Полученная мезга поступает в

шнековый стекатель 8, где самотеком и при незначительной подпрессовке от

мезги отделяется до 40% сока (вместо 60% при обычной переработке).

Количество взвесей в соке в этом случае в несколько раз меньше, чем в

соке, полученном на шнековых прессах.

Отжатый сок поступает в сборник 76, из которого плунжерным насосом 77 по трубопроводу направляется в отстойник 24. Отстоявшуюся продукцию декантируют, и поршневым насосом 14 она подается в пастеризатор-охладитель 23 для подогрева до температуры 80-90 °С и последующего охлаждения до 25-30 °С.

Для более эффективного охлаждения сок пропускается через трубчатый охладитель 22. При быстром нагревании и охлаждении белковые вещества коагулируют, в результате улучшается осветление сока при фильтровании.

Охлажденный сок под давлением сначала поступает в сборник 20, установленный на площадке 27, оттуда — самотеком в сепаратор 19 для очистки. При подаче самотеком сок лучше очищается от взвесей. Очищенный сок собирается в сборник 18, из которого направляется на окончательную очистку в фильтр-пресс 28. Отфильтрованный сок собирают в сборник 29. Затем насосом 14 сок перекачивается в трубчатый подогреватель 30, где нагревается до температуры 90 °С и подается в двустенный котел 31 для поддержания постоянной температуры до начала фасования.

Бутылки моют в машине 43 и просматривают через экран 42. При выходе из моечной машины температура бутылок должна быть не менее 50 °С. Для этого оборудуют специальный шпаритель 40: с обеих сторон конвейера 41 монтируют две дюймовые трубы длиной 1,5 м с барботерами, в которые подают пар. Отверстия барботеров с обеих сторон направлены на корпус бутылок. Участок конвейера с барботерами закрывают кожухом с вытяжным зонтом.

Горячие бутылки конвейером подаются к разливочному автомату 32, затем к укупорочному автомату 33. Укупориваются бутылки кронен-пробками с полиэтиленовыми вкладышами, которые предварительно 3-4 мин обрабатываются острым паром в шкафу или горячей водой (85-100 °С) в двустенном котле.

После укупорки бутылки при движении по конвейеру 35 проверяются на бракеражном автомате 34. Со столА9-накопителя 36 бутылки укладывают в корзины 37 в три ряда. Каждый ряд бутылок перекладывают деревянной решеткой. При помощи электротельфера 38 корзины устанавливают в автоклав 39 для стерилизации. Затем они выгружаются на стол-накопитель, этикетируются, устанавливаются в ящики, отправляются на склад или реализуются.

Выжимки, полученные на стекателе и содержащие до 20% сока, подаются в шнековый шпаритель 9. При этом гидролизуется протопектин и обеспечивается отделение мякоти от кожицы и семенных камер. Чтобы продукт не подгорел, в шпарителе его подогревают до температуры 100-110 °С. После ошпаривания выжимки подаются в одноступенчатую универсальную протирочную машину 10 (диаметр отверстий сит 1-1,2 мм). Протертое пюре собирается в сборник 15, из него насосом 14 направляется во вторую протирочную машину 25 (диаметр отверстий 0,6-0,8 мм). Далее продукт поступает в вакуум-аппарат 26 для варки повидла или на сульфитацию.

Сахар, необходимый для варки повидла, просеивается на вибросите 11, в сборник 12 отвешивается требуемое количество его на весах 13 и подается в вакуум-аппарат 26 в пюре. Готовое повидло фасуют в банки или бочки вместимостью 50 л с полиэтиленовыми вкладышами. Если повидло фасуют в банки вместимостью 0,65-1,0 л, то их затем стерилизуют в автоклавах. Если пюре предназначено для получения полуфабриката, то после второй протирки его охлаждают в варочных котлах 27, фасуют в бочки с полиэтиленовыми вкладышами, сульфитируют и отправляют на хранение.

Линия безотходной переработки ягод. Консервы «Плоды и ягоды протертые с сахаром» вырабатывают из клюквы, брусники или черной смородины. Образовавшиеся при этом выжимки можно использовать для выработки напитков путем их экстрагирования. На рассматриваемой линии можно переработать до 700 т сырья за сезон при работе в одну смену.

Ягоды подают в цех в бочках, установленных на поддонах, и при помощи опрокидывателя 1 (рис. 84) разгружаются на инспекционный конвейер 2. Далее они обрабатываются водой из душевого устройства, в результате чего происходит их первоначальная мойка и удаляются листья, веточки, мох, которые отмываются или прилипают к ленте. На нижней стороне последней (недалеко от ведущего барабана конвейера) устанавливают металлическую рейку, которая снимает прилипшие листья и веточки.

Затем ягоды поступают в моечно-встряхивающую машину 3 и при помощи элеватора 4 подаются на измельчение в волчок 5, установленный на высоте 1,5,..1,7 м. Измельченные ягоды протираются в двухступенчатой протирочной машине 6. Однородная масса из сборника 7 насосом 8 перекачивается в вакуум-аппарат 16, где тщательно перемешивается с подготовленным сахаром до полного его растворения и подогревается.

Готовая масса перекачивается в сборник-монжус 17, а из него — в автоматический накопитель 18 для фасования в банки. Если по рецептуре к протертой массе надо добавлять сорбиновую кислоту (при фасовании в тару из термопластических материалов), то ее подмешивают к сахару.

Одновременно подготавливают стеклянные банки: они моются и шпарятся в банкомоечной машине 34, проверяются через световой экран 32 и конвейером 33 подаются на фасовочный конвейер 21, где они наполняются продукцией, накрываются предварительно подготовленными крышками и затем укупориваются на закаточной машине 20.

Далее банки поступают в загрузочное устройство 22, где они устанавливаются в автоклавные корзины 24. Электротельфером 23 последние подаются в автоклав 25 для стерилизации. Консервы стерилизуют при температуре 100 °С и давлении 150 кПа. Продолжительность процесса стерилизации зависит от вместимости банок (см3): 200 — 15 мин, 500 — 20, 1000 — 25 мин.

После стерилизации консервы из разгрузочного устройства 26 поступают в моечно-сушильный агрегат 27, оттуда через стол-накопитель 28 — в этикетировочную машину 29. Банки с этикетками укладывают в ящики на столе 30, устанавливают на поддон 31 и электрокарами отправляют на хранение или реализацию.

Для получения напитка выжимки, образовавшиеся при протирании ягод, конвейером 9 подаются в корзины 10 и электротельфером 11 на балке 12 загружаются в трехсекционные бункера 13 с горячей водой для экстрагирования растворимых веществ. Затем экстракт самотеком поступает в сборник 14 и далее — на фильтр-пресс 15.

Отфильтрованный экстракт направляется в вакуум-аппарат 16, где смешивается с сахаром и лимонной кислотой. Готовый напиток подается в автоматический накопитель 19 для фасования. Банки с напитком укупоривают, стерилизуют, наклеивают на них этикетки и отправляют на хранение (эти операции проводят на том же оборудовании, что и при производстве протертых ягод с сахаром). Отходы после экстрагирования можно использовать для компостирования.

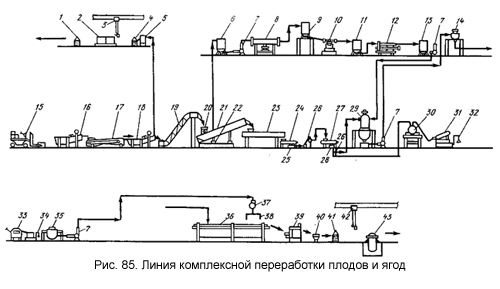

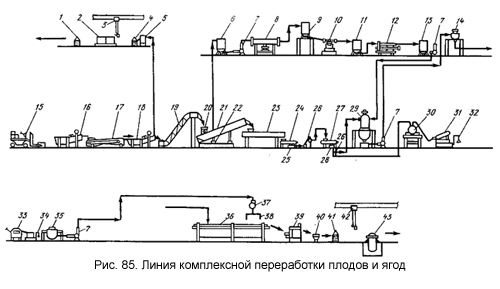

Линия комплексной переработки плодов и ягод. Линию переработки яблок на сок и пюре можно объединить с линией переработки ягод. В этом случае при переработке косточковых следует установить дополнительно косточковыбивные машины для вишни и сливы и несколько изменить проведение отдельных технологических операций. Например, при мойке клюквы, брусники, черной смородины в вентиляторной моечной машине следует отключать компрессор, подающий воздух по барботеру для перемешивания воды. В результате этого на доукомплектованной линии можно будет перерабатывать и плоды, и ягоды. Возможны и другие варианты компоновки технологических линий для комплексной переработки плодов и овощей.

Примером такой линии может быть линия комплексной переработки плодов и ягод на сок, пюре, маринады и компоты, которая наиболее приемлема для плодовых хозяйств. В цехе с такой линией можно вырабатывать неосветленный сок и пюре, компоты, плоды и ягоды протертые с сахаром, яблоки в сахарном сиропе, плодовые маринады, соки купажированные, фруктовые напитки. В межсезонный период из сульфитированного пюре вырабатывают повидло, мармелад, подварки, соусы и др. Общий объем производства — 1500 туб консервов в год.

Технологический процесс рассматривается на примере переработки яблок. Плоды доставляются в цех электропогрузчиками 15 (рис. 85) в таре и подаются в моечную машину 76, затем инспектируются на конвейере 77, моются на второй моечной машине 18 и элеватором 19 подаются на дисковую дробилку 20. Образовавшаяся мезга поступает в стекатель 27, где от нее отделяется 35-45% сока.

Полученный сок из емкости 22 насосом перекачивается в емкость б для отстаивания, после чего сок декантируется и центробежным насосом 7 подается в подогреватель 8, а затем в емкость 9. Из нее сок самотеком поступает на очистку в сепаратор 70, потом в емкость 77, а оттуда — на фильтр-пресс 72. Сок из пресса собирают в емкость 13 и насосом перекачивают на повторное подогревание в вакуум-аппарат 29. Из него сок насосом подается в варочный котел 14 для поддержания в горячем виде с целью последующей его подачи на фасовочный конвейер 36.

После розлива сока тара укупоривается на закаточной машине 39, тара с соком подается на стол-накопитель 40, укладывается в автоклавную корзину 41 и при помощи электротельфера 42 направляется на стерилизацию в автоклав 43.

Для производства пюре выжимки, образовавшиеся на стекателе 27, подаются в шпаритель 23, затем на протирочную машину 24. Полученное пюре собирается в емкость 25 и плунжерным насосом 26 подается на вторую протирочную машину 27, затем в емкость 28, из нее плунжерным насосом — в вакуум-аппарат 29, потом в варочный котел 14 и из него в горячем виде — на фасовочный стол 36. После фасования банки укупориваются на закаточной машине 39 и стерилизуются.

Если вырабатывают сульфитированное пюре, то оно плунжерным насосом 26 перекачивается из емкости 28 в сульфитатор 30, куда из газового баллона 31 подается требуемое количество диоксида серы, отвешенное на весах 32.

При производстве компотов или маринадов яблоки из второй моечной машины 18 подаются на яблокорезку 5, потом в корзину 4 и электротельфером 3 в ванну 2 на бланширование. После бланширования плоды в корзине 1 подаются на фасовочный конвейер 36.

Для приготовления сиропа или маринадной заливы сахар просеивается на сахаросеялке 33, отвешивается на весах 34. В варочном котле 35 готовят сироп или заливу, которая насосом 7 подается в варочный котел 37. Из кранов 38 сиропом или заливой заливают на фасовочном конвейере 36 плоды, уложенные, в банки, которые затем укупориваются на закаточной машине 39. Со столА9-накопителя 40 банки устанавливаются в автоклавные корзины 41 и электротельфером 42 подаются на стерилизацию в автоклав 43.

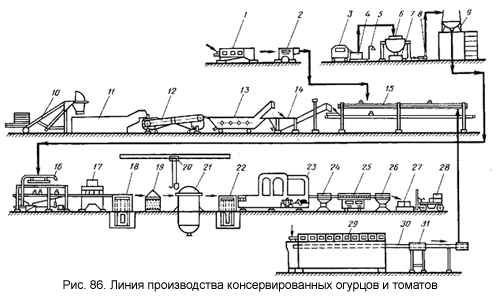

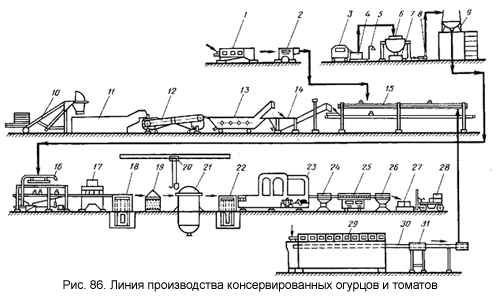

Линия производства консервированных огурцов и томатов. На линии возможна выработка до 500 туб консервов при работе в одну смену.

Сырье подается в цех в контейнерах электропогрузчиком и с помощью контейнероопрокидывателя 10 (рис. 86) загружается в ванну 11: огурцы для замачивания, томаты — для предварительной мойки. Из ванны сырье подается на инспекционный конвейер 12 для сортировки и инспекции по качеству, затем в щеточную моечную машину 13, потом в вентиляторную моечную машину 14, где еще раз сырье моется и ополаскивается под душевым устройством. При переработке томатов к щеточной машине 13 устанавливают вплотную параллельно второй инспекционный конвейер и томаты при помощи перекидной планки направляют, минуя щеточную машину, на второй инспекционный конвейер, а с него — в моечную машину 14. Отмытые и отсортированные огурцы и томаты поступают на фасовочный конвейер 15.

На этот же конвейер после мойки в банкомоечной машине 29 поступают стеклянные банки вместимостью 3000 см3. Из моечной машины банки подаются конвейером 30 на фасовку с просмотром их через световой экран 31.

Параллельно в моечной машине 7 и на машине 2 подготавливают укроп, хрен и другие специи и направляют на фасовочный конвейер 15.

Маринадную заливу делают на маринадно-сиропной станции. Сахар и соль для заливы просеивают на вибросите 3 и подают в емкость 4, взвешивают на весах 5 и загружают в двустенный котел б, предварительно заполненный водой согласно рецептуре. В котел добавляют все остальные специи и варят до готовности.

Готовая залива из емкости 7 центробежным насосом 8 перекачивается в напорную емкость или двустенный котел 9 на 150-200 л, установленный на площадке на высоте 1,8-2,0 м. Залива самотеком по трубопроводу поступает в наполнитель 76.

Банки со специями, огурцами или томатами заполняются маринадной заливой через наполнитель 76, накрываются подготовленными крышками и укупориваются на закаточной машине 77. С помощью загрузочного устройства 18 банки устанавливаются в автоклавные корзины 79, а затем электротельфером 20 загружаются в автоклав 27 для стерилизации.

После стерилизации банки с консервами разгружаются из автоклава разгрузочным устройством 22, моются и сушатся в сушильной машине 23 и через стол-накопитель 24 поступают на этикетировочную машину 25. Этикетированные банки упаковывают в ящики на столе упаковки 26. Ящики устанавливают на поддон 27 и электропогрузчиком 28 отвозят на склад готовой продукций.

Линия производства консервов «Зеленый горошек». При выработке зеленого горошка в хозяйствах находятся пункты для обмолота горошка, который затем транспортируют в емкостях с водой на консервный завод.

На заводах могут быть установлены линии ZB-21/D производительность 4500 кг/ч и ZB-22/A производительность 8000 кг/ч. Зеленый горошек, поступающий на линию ZB-21/D, принимается в две ванны, закрепленные на раме. По трубопроводу насосом горошек подается в машину для отделения листьев, затем попадает в двухбарабанную моечную машину, где продолжается отделение горошка от посторонних примесей.

Из моечной машины горошек попадает в селектор, где от него отделяются большие примеси (обрывки створок, стебли и т. д.). Из селектора элеватором «гусиная шея» горошек выгружается в флотационную моечную машину, где очищается от примесей и от оставшихся листьев и стеблей.

Из флотационной машины элеватором «гусиная шея» горошек подается на станцию сортировки, а затем в сборный сосуд, откуда насосом по трубопроводу транспортируется в водоотделитель.

Из водоотделителя горошек поступает в бланширователь, а из него — в шнековый охладитель для охлаждения и смыва крахмала. Из охладителя горошек поступает в селектор для отделения остатков кожуры, затем на инспекционный конвейер. После него поток сырья раздваивается. Далее горошек поступает в наполнитель, фасуется в банки, заливается заливой и банки укупориваются на закаточной машине. Укупоренные банки поступают на стерилизацию, а затем на оформление и на склад готовой продукции. Для приготовления заливы имеется специальная установка.

Линия сушки плодовых выжимок. При переработке плодов получают большое количество выжимок, которые необходимо срочно высушить для их дальнейшего использования на кормовые цели или для получения сухого пектина. Для сушки выжимок в хозяйствах можно использовать линию АВМ-0,65 при переработке за сезон 2-3 тыс т плодов или линию АВМ-1,5 при 3-4 тыс. т плодов.

Свежеотжатые выжимки на автомобилях или транспортных тележках подвозят к линии и выгружают в питательный лоток 2 (рис. 87). Свободный конец его поднимается, и выжимки перегружаются на конвейер 3, который подает их в сушильный барабан 5.

Высушенные выжимки потоком воздуха, скорость которого регулируют шлюзовой задвижкой 7, переносятся в циклон 6, а затем конвейерами 8 и 9 — на вибросито 77. Отсортированные стандартные частицы направляются в мешок 72, мелкие отходы — в сборник 10, а крупные (сход с сита) — в сборник 13.

Установка работает на жидком топливе, которое поступает из резервуара 7 к форсунке теплогенератора 4.

Предприятия и цехи по переработке плодов и овощей.

Общие сведения. Хозяйственные или межхозяйственные предприятия по переработке плодов и овощей относятся к предприятиям малой мощности, вырабатывающим 1-10 туб в год. Их деятельность может осуществляться: в районах с ограниченной сырьевой базой или небольшим контингентом потребителей; в зоне функционирования крупных и средних перерабатывающих предприятий; в составе сельскохозяйственных и агропромышленных предприятий и объединений; в системе потребительской кооперации, кооперативной деятельности населения и частного предпринимательства.

Мощность малых предприятий во всех случаях в первую очередь определяется сырьевой базой: количеством и ассортиментом сырья.

Единого термина по наименованию малых предприятий по переработке плодовощного сырья нет. Это может быть и завод, и пункт, и цех. При определении мощности предприятия учитывают календарные сроки поступления сырья, его ассортимент, количество по видам.

На любом плодо- и овощеперерабатывающем предприятии имеются основные (производственные) и вспомогательные цехи.

К основным относятся те, в которых непосредственно вырабатывают консервы. Планировка производственных цехов предусматривает технологическую последовательность и поточность процесса переработки. В этих цехах находится все необходимое оборудование для производства одного или нескольких видов консервов: моечные и сортировочные машины, инспекционные конвейеры, машины для очистки и резки сырья, прессы для отжима соков, фасовочные и закаточные машины, автоклавы для стерилизации продукции и т. д.

К вспомогательным цехам относятся сырьевые площадки; помещения для кратковременного или длительного хранения сырья; цехи по изготовлению деревянной тары и склады ее хранения; фабрикатный цех для товарного оформления готовой продукции (наклейка этикеток, упаковка в транспортную тару); склады хранения готовой продукции.

Для хранения основных и вспомогательных материалов, инвентаря, резервного оборудования на предприятии имеются хозяйственно-материальные склады, для ремонта оборудования — ремонтно-механические мастерские и т. д.

Особую роль на предприятии играет производственная лаборатория, которая выполняет функции отдела технического контроля. Она осуществляет технологический, химический, бактериологический и санитарный контроль производства, оформляет необходимые документы, удостоверяющие соответствие принятой готовой продукции установленным требованиям, ведет учет претензий потребителей на несоответствие поставленной предприятием продукции установленным требованиям и подготавливает отчеты о качестве продукции. В лаборатории должны быть отделения органолептических, физико-химических и микробиологических исследований и помещения общего назначения.

В производственных цехах могут быть установлены нетиповые или типовые линии по выработке одного или нескольких видов консервов плодового, овощного или плодоовощного сырья, которые будут рассмотрены ниже.

Для строительства предприятий по переработке плодов и овощей имеются типовые проекты, их можно получить в Центральном институте типовых проектов (ЦИТП) в Москве или в его филиалах. Типовой проект привязывается к конкретным условиям хозяйства. При необходимости в типовой проект могут быть внесены изменения по заданию хозяйства. Возможно строительство цехов по переработке плодов и овощей и по индивидуальным проектам для отдельных хозяйств с использованием типовых линий или компоновкой новых линий с учетом имеющегося оборудования. ЦИТП и его филиалами разработаны следующие типовые проекты:

- ТП 814-2-2-85 — цех фруктовых и овощных консервов производительностью 3 муб в год;

- ТП 814-119— цех плодово-ягодных натуральных соков производительностью 1 муб в год;

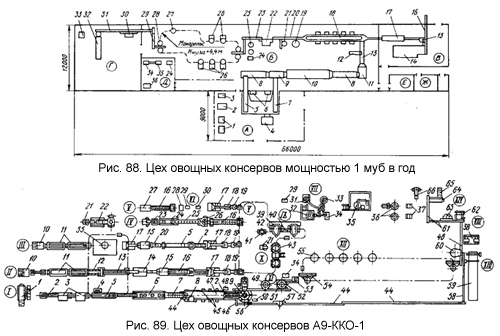

- ТП 814-2-016.88— цех овощных консервов мощностью 1 муб в год;

- ТП 814-86 — квасильно-засолочный цех производительностью 500 т квашеной капусты, 150 т соленых огурцов и 100 т соленых томатов в год.

По конверсии проектные организации разработали оборудование с высоким уровнем механизации технологических операций. Производственные цехи размещаются в модуле типа «Канск» из металлоконструкций, ширина одного пролета 18 и 24 м, длина модуля от 1 до 5 пролетов. По высоте выпускается нескольких размеров: 4,8; 6; 7,2; 8,4 или 10,8 м.

ВНИИ КОП разработал технические задания и технологические схемы переработки плодов и овощей на предприятиях малой мощности, а институт «Росплодовощпроект» (г. Краснодар) — типовые проекты этих предприятий:

- ТП 165-1-89— цех овощных консервов с комплексом оборудования А9-ККО-1 производительностью: маринадов — 1,5 куб, салатов— 0,5 куб, обеденных консервов — 1,0 куб, квашений и солений — 200 т в год. Предусматривается выпуск продукции в следующем ассортименте: огурцы, томаты и кабачки консервированные и маринованные, перец натуральный и маринованный, салаты из свежей капусты с зеленью, борщ со свежей капустой с томатами, со свежей капустой вегетарианский с зеленью, из квашеной капусты с зеленью, борщевая заправка, свекла и морковь гарнирные, капуста квашеная, соленые огурцы и томаты;

- ТП 165-2-89 — универсальный цех плодоовощных консервов с комплектом оборудования А9-ККО-2 производительностью: варенья и джема — 0,5 муб, салатов — 0,5 муб, компотов — 0,5 муб, маринадов овощных— 1,5 муб в год. Ассортимент вырабатываемой продукции в данном цехе: джемы, варенье, компоты из косточковых и семечковых плодов, салаты из свежей капусты, огурцы, томаты и кабачки консервированные маринованные, перец натуральный и маринованный;

- ТП 165-3-89 — цех фруктовых консервов с комплектом оборудования А9-ККО-3 производительностью: варенья и джема — 1,0 муб, компотов — 1,5 муб, фруктовых маринадов — 1,5 муб в год. Общая мощность цеха 3,5 муб в год. Ассортимент продукции: джем, варенье, компоты и маринады из косточковых и семечковых плодов.

Расход сырья для выработки планируемого количества и ассортимента продукции указан в таблице.

Расход сырья на предприятия малой мощности, т

|

Сырье

|

Овощной цех А9-ККО-1

|

Универсальный цех А9-ККО-2 |

Фруктовый цех А9-ККО-3 |

в смену

|

общий

|

в смену

|

общий

|

в смену

|

общий

|

| Огурцы |

3,4

|

226

|

3,4

|

172

|

—

|

—

|

Томаты

|

6,5

|

272

|

6,5

|

75

|

—

|

—

|

Перец

|

5,0

|

74

|

5,0

|

82

|

—

|

—

|

Кабачки

|

3,7

|

56

|

3,7

|

56

|

—

|

—

|

Капуста

|

4,0

|

276

|

2,0

|

79

|

—

|

—

|

Лук

|

1,4

|

172

|

0,8

|

77

|

—

|

—

|

Свекла

|

3,2

|

162

|

—

|

—

|

—

|

—

|

Картофель

|

1,0

|

50 |

—

|

—

|

—

|

—

|

Морковь

|

2,7

|

135

|

—

|

—

|

—

|

—

|

Белые коренья

|

0,3

|

14

|

—

|

—

|

—

|

—

|

| Плоды косточковых |

—

|

—

|

3,0

|

80

|

8,0

|

210

|

| Плоды семечковых |

—

|

—

|

2,5

|

140

|

7,0

|

430

|

Сахар

|

—

|

—

|

1,0

|

210

|

3,0

|

270

|

Квасильно-засолочный пункт простейшего типа. Пункт имеет отделения хранения сырья, подготовительное, засолочно-квасильное, а также навесы для ремонта и подготовки бочек и для приема сырья.

В отделении хранения сырья имеются весы для приема овощей на переработку. Здесь же проводится кратковременное хранение сырья до его переработки. В подготовительном отделении сырье моют в машинах, очищают и подготавливают к засолу на установленных в помещении столах, у кочанов высверливают кочерыги на кочерыговысверливателе, корнеплоды Счищают на корнечистке и режут на дольки на корнерезке. Соль, запасы которой хранятся в ларях, растворяют в чанах. Здесь же на весах отвешивают необходимые составные компоненты специй.

В засолочно-квасильном отделении имеются дошники для квашения капусты, шинковальная машина, передвижной насос для откачивания рассола при разгрузке дошников. Бочки подготавливают под навесом для ремонта бочек. Воду для мойки тары и других технологических операций нагревают в водогрейных колонках, установленных в специальном помещении.

Цех овощных консервов мощностью 1 муб в год (ТП 814-2-016.88) предназначен для выпуска овощных натуральных консервов из огурцов, кабачков, патиссонов, перца и томатов в соответствии с действующими технологическими инструкциями.

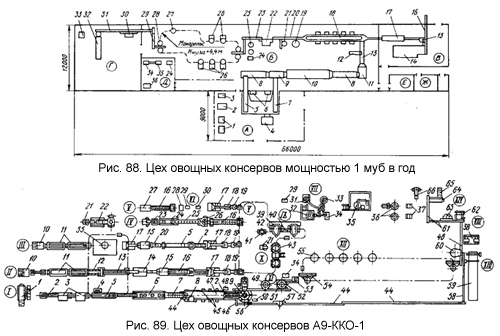

Сырье доставляется на переработку автотранспортом в ящиках и контейнерах (огурцы, кабачки). Вручную выполняют процессы калибровки сырья, очистки перца, обрезки концов у кабачков и патиссонов, подготовки чеснока и зелени, укладки овощей в банки, загрузки и разгрузки автоклавных корзин и оформление готовой продукции. Для фасования используется стеклянная банка 1-82-1000. Цех (рис. 88) включает в себя сырьевую площадку А, производственное отделение Б, стекло-тарно-моечное отделение В, склад готовой продукции Г, кладовую Д, слесарное отделение Е и лабораторию Ж. В цехе установлена поточная линия, скомпонованная из серийного и нестандартного оборудования.

На сырьевой площадке А имеются столы 7 из алюминия СПСМ-1, машина 2 для мойки зелени, машина 3 для резки зелени, опрокидыватель 4 ящичных поддонов, конвейер 5 левого и 7 правого исполнения и фекальные насосы 6 для откачки сточных вод.

В производственном отделении Б установлена поточная линия, в которую входит следующее оборудование: моечная универсальная щеточная машина 8, моечная унифицированная машина 9, конвейер 10 до очистки, моечная конвейерная машина 77, машина 72 для резки кабачков на кружки, ленточный наклонный конвейер 13.

Банки для фасования продукции по транспортеру 16 подаются в моечную машину 14, из нее пластинчатым транспортером 15 с поворотным кругом перемещаются на пластинчатый конвейер 77 со шпарителем и далее — на фасовочный конвейер 18 со столами. Здесь подготовленные овощи укладывают в банки, и они пластинчатым транспортером 20 подаются к дозировочно-наполнительному автомату 27, а затем к закаточному автомату 22 для укупорки и пластинчатым транспортером 23 к автоклавам 26. Загрузка и разгрузка автоклавов проводятся при помощи устройства 28 и передвижной электрической тали 27. После стерилизации банки пластинчатым транспортером 29 с поворотным кругом подаются на склад готовой продукции.

В производственном помещении имеются реакторы 79 и 25 для приготовления маринадной заливы и для других целей. Залива перекачивается насосом 24.

На складе готовой продукции установлены этикетировочная машина 30, пластинчатый транспортер 31, рольганг 32, проволоко-швейная тарная машина 33.

В кладовой Д размещено оборудование для приготовления солевого раствора: винтовой конвейер для соли 34, непрерывнодействующий солерастворитель 35, химический насос 24, вибросито 36.

Слесарное отделение Е оснащено необходимыми инструментами и станками для ремонта оборудования. Лаборатория Ж имеет приборы и мебель, необходимые для проведения анализов качества сырья и готовой продукции, контроля за санитарным состоянием производственного и других помещений и технологического оборудования.

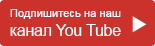

Цех овощных консервов на 3,0 муб в год А9-ККО-1. В цехе несколько поточных линий, оснащенных комплексами оборудования серийного производства для подготовки овощей к переработке, проведения консервирования, оформления готовой продукции и других операций.

Цех включает следующие поточные линии для подготовки овощей, к переработке (рис. 89):

- для огурцов, кабачков, перца и томатов (I);

- для моркови (II);

- для свеклы (III);

- для свежей капусты (IV);

- для лука (V);

- для зелени (VI);

- участок VII предназначен для приготовления сиропов, заливы и других компонентов консервов;

- участок IX— для пассерования овощей;

- Х— для смешивания подготовленных полуфабрикатов.

- на участке XI сосредоточено оборудование для фасования консервов;

- на участке XII — для тепловой обработки консервов (кроме одного автоклава, который установлен в линии подготовки свеклы);

- для подготовки стеклотары имеется участок XIII;

- для оформления банок с готовой продукцией — участок XIV.

Установка, необходимая для санитарной обработки технологического оборудования, размещена на участке VIII.

В таблице указаны марки машин и их названия, включенные в линии и участки. Нумерация машин дана в соответствии с позициями, указанными на рис. 89.

Технологическое оборудование цеха овощных консервов А9-ККО-1

|

№ позиции

на рис. 89 |

Название машины |

Марка машины |

1

|

Калиброватель универсальный |

A9-KKX |

2

|

Элеватор |

А9-КНГ 4.00.000 |

3

|

Машина моечная универсальная |

ММУ-1 |

4

|

Устройство для очистки перца

|

А9-ЮОГ |

5

|

Конвейер сортировочные роликовый |

A9-KKT-1-01 |

6

|

Бланширователь овощей и фруктов |

А9-КБЖ |

7

|

Элеватор |

А9-КНГ-3.00.000 |

8

|

Машина для обрезки концов и резки на кружки кабачков, баклажанов и огурцов |

А9-КИЯ |

9

|

Стол механизированный |

РЗ-КХЕ |

10

|

Контейнероопрокидыватель |

КУП-1000П |

11

|

Машина для мойки корнеплодов

|

РЗ-КМФ |

12

|

Конвейер сортировочный с устройствами

для обрезки концов моркови |

РЗ-КТИ |

13

|

Элеватор

|

А9-КНГ 2.00.000 |

14

|

Аппарат для паротермической очистки

корнеплодов

|

А9-КЧЯ |

| 15 |

Машина для сухой и мокрой очистки корнеплодов

|

РЗ-КЧЧ |

16

|

Конвейер сортировочный ленточный

|

А9-ККТ 2.01.000 |

17

|

Бункер-накопитель

|

А9-ККО 1.01.000 |

18

|

Дозатор автоматический

|

6.090 АД-30-КР |

19

|

Машина для резки корнеплодов и фруктов

|

МР-500 |

20

|

Устройство для механизированной

резки свеклы

|

А9-НШБ/1-1 |

21

|

Тележка напольная

|

И1 -ФТН-250 |

22

|

Машина для снятия покровных листьев капусты |

A9-KIOA |

23

|

Машина для высверливания кочерыг капусты

|

РЗ-КЮБ. |

24

|

Конвейер с ополаскиванием для капусты

|

А9-КТЧ |

25

|

Элеватор

|

А9-ККО-1/100.000 |

26

|

Машина овощерезательная

|

МШ-1000 |

27

|

Агрегат для очистки лука

|

4118 |

28

|

Машина стиральная полуавтоматическая

|

ККП-02-501 |

29

|

Стол производственный

|

СПСМ-3 |

30

|

Машина для резки зелени

|

КРЗ-6М1 |

31

|

Весы циферблатные платформенные

передвижные рычажные

|

РП-2Ц-136 |

32

|

Реактор

|

M3-2C-316 |

33

|

Мерный сборник

|

МЗ-2С-422 |

34

|

Установка насосная

|

Ж6-ВПН-10/32 |

35

|

Станция приготовления сиропов и заливок

|

РЗ-КВГ |

36

|

Вибросито

|

РЗ-ПМП |

37

|

Мешкоопрокидыватель

|

«Бэта» |

38

|

Установка для санитарной обработки оборудования

|

A9-KXЛ |

39

|

Плита паровая

|

А9-КВ2-Д |

40

|

Бункер

|

А9-ККУ .02.000 |

41

|

Котел варочный

|

МЗ-2С-244 |

42

|

Эстакада

|

А9-ККУ-01.000 |

43

|

Смеситель для салатов и обеденных блюд

|

РЗ-КГА |

44

|

Конвейер

|

М8-АКСМ-80 |

45

|

Конвейер |

М8-АКСМ-09 |

46

|

Конвейер

|

М8-АКСМ-13 |

47

|

Конвейер

|

А9-КТЮ-1.00.000 |

48

|

Столбик для укладки продукции в банки

|

А9-ТХМ.Н 11.00000 |

49

|

Машина для уплотнения продукта в банках,

|

А9-КХК |

50

|

Ванна для заливы

|

А9-ТХМ.Н12 |

51

|

Конвейер |

M8-AKCM-14 |

52

|

Автомат наполнительный

|

ДН1-3-63 |

53

|

Машина закаточная

|

БЧ-КЗК-109 типораз |

54

|

Машина закаточная |

мера ЗК1-3-63 |

55

|

Устройство для загрузки и разгрузки автоклавных корзин

|

РЗ-КРП |

56

|

Автоклав вертикальный

|

Б6-КА2-В-2 |

57

|

Экран световой

|

ОБ6Т-2401Б |

58

|

Машина шпарочная

|

РЗ-КЯБ |

59

|

Конвейер

|

М8-АКСМ-10 |

60

|

Машина для мойки стеклянной тары

|

СП-60-2М |

| 61 |

Машина для мойки наполненных банок

|

РЗ-КЯВ |

62

|

Конвейер

|

М8-АКСМ-12 |

63

|

Агрегат для укладки и разгрузки банок с поддонов

|

РЗ-КУЛ |

64

|

Машина этикетировочная

|

БЧ-КЭМ-3 |

65

|

Машина для укладки банок в ящики

|

РЗ-КУИ |

66

|

Конвейер роликовый

|

А9-ККО 3.07.000 |

67

|

Машина проволокошвейная

|

2ТПШ-50С |

Цехи плодоовощных консервов А9-ККО-2 и плодовых консервов А9-ККО-3 также имеют соответствующие линии и участки по подготовке плодов и овощей к переработке и по самой переработке. Например, для переработки плодов и ягод предназначены линии подготовки плодов семечковых, косточковых, ягод. Имеются специальные участки, где сосредоточено оборудование для варки варенья и джемов, выпарные установки и т. д.

В этих цехах в основном размещено то же самое оборудование, что и в цехе овощных консервов А9-ККО-1. Но в отдельных линиях и участках установлено и специальное оборудование вместо того, которое не требуется для переработки плодов и ягод. Например, имеются машины для резки яблок А9-КАИ, для резки груш РЗ-КИШ, моечная вибрационная машина ММВ-1, машина для отделения плодоножек А9-КЧЭ, машина для удаления косточек из плодов слив и абрикосов РЗ-КЧШ, установка для варки варенья и джема РЗ-КВЕ, вакуум-выпарная установка.

В связи с развитием системы малых хозяйств возникает потребность в перерабатывающих цехах мощностью 100-500 туб в год для выработки небольшого ассортимента консервов. В этом случае по требованию заказчика может быть скомплектована линия из серийно выпускаемого оборудования. |