01.04.2013

Тепловое оборудование предприятий по переработки плодов и овощей

Многочисленные

тепловые процессы в консервном производстве (бланширование, упаривание,

обжаривание, стерилизация и т. п.) осуществляют в специальных

аппаратах, в которые подаются теплоносители — пар или горячая вода. Ряд

процессов проводят путем отбора теплоты холодной водой или другим

хладагентом.

Тепловые

процессы, протекающие при обработке плодов и овощей, подчиняются

законам теплопередачи. Теплофизические свойства пищевых продуктов

оказывают большое влияние на теплообмен.

По-разному

осуществляется теплообмен в зависимости от вязкости продукта: в жидких

продуктах (соках, бульонах, растительном масле и т. п.) посредством

конвекции, в вязких продуктах (томатной пасте, икре, повидле и т. п.)

посредством конвекции и теплопроводности, в твердых телах (свежие овощи и

плоды) посредством теплопроводности.

Протекание

процесса осложняется тем, что при упаривании, обжаривании изменяются

вязкость, содержание влаги, которые определяют нестационарность

процесса.

Методы расчета тепловых аппаратов.

При

расчете процессов тепловой обработки простых жидкостей или твердых тел

следует пользоваться законами тепло- и массообмена. Это справедливо при

подогреве чистой воды или слабых растворов сахара и соли. При расчете

процесса нагрева сложных систем, таких, как томатная паста, повидло, при

непрерывно меняющейся температуре кипения вследствие изменения

концентрации сухих веществ в продукте следует пользоваться теориями

подобия. Физические законы, устанавливающие связь между отдельными

величинами, характеризующими данный процесс, представляются в виде

функциональной зависимости между критериями подобия. Этот метод расчета

позволяет описать наиболее сложные тепло- и массообменные процессы.

Физические

свойства пищевых продуктов и коэффициенты теплообмена. Теплоемкость

пищевых продуктов можно определить по эмпирической формуле В. З. Жадана

[Дж/(кг-°С)]

С = 4190 + 3,35nж + 1,25n6 — 27,65n,

где nж и nб — содержание жира и белков в продукте, %; n— содержание углеводов в продукте, %.

Плотность (кг/м3) пищевых продуктов, содержащих жир, при 20 °С:

При

высоких коэффициентах теплопередачи аппарат имеет более высокую

производительность или же при одной и той же производительности размеры и

масса аппарата могут быть уменьшены.

Уравнения

теплового баланса. Чтобы определить расход теплоносителя, поверхность

нагрева, продолжительность нагрева и тепловую производительность

аппарата, составляют уравнение теплового баланса.

Общее

количество тепловой энергии (Дж), затрачиваемое на проведение теплового

процесса, определяют как сумму по статьям расхода теплоты:

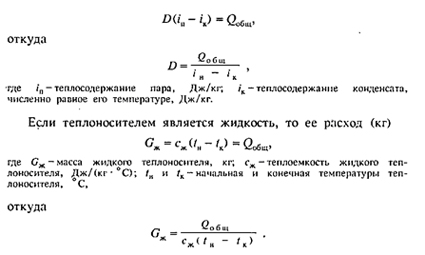

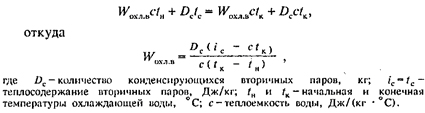

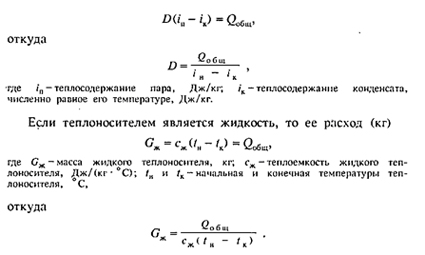

Расход

теплоносителя (кг) определяют из уравнения теплового баланса. Если

теплоносителем является водяной пар, полностью конденсирующийся, то

уравнение имеет вид

Аппараты для бланширования и подогрева продуктов.

Бланширователи.

Процесс бланширования осуществляют для удаления воздуха из тканей

растительного сырья; разрушения окислительных ферментов; уменьшения

объема продукта и приобретения им упругости; разрушения плазматической

оболочки, что облегчает последующий отжим сока; частичного уничтожения

микроорганизмов, находящихся на поверхности сырья.

Плоды

и овощи обычно бланшируют в растворах солей, кислот, сахара или

щелочей. Чтобы не было разбавления конденсатом этих растворов, подогрев

их осуществляется через поверхность нагрева (змеевики).

При

бланшировании паром он через барботеры подается в камеру с продуктом. В

этих случаях продукт непосредственно соприкасается с паром или

растворами кислот, сахара и пр.

От

греющей среды к поверхности продукта теплота подается путем конвекции, а

в самом продукте распределяется путем теплопроводности.

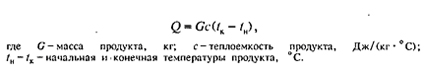

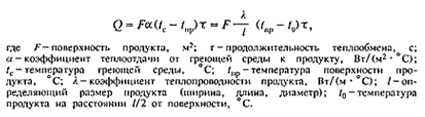

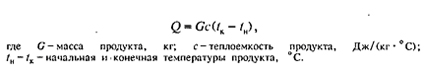

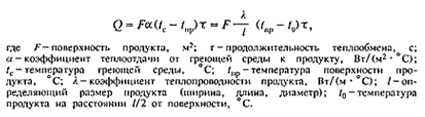

Количество теплоты Q (Дж), отобранное от греющей среды, равно количеству теплоты, воспринятому продуктом:

Количество

теплоты Q (Дж), воспринятое продуктом, равно количеству теплоты,

прошедшему через поверхность продукта, а затем через его толщу.

Вследствие этого можно записать

Этими

формулами пользуются для определения температуры продукта при

бланшировании или его продолжительности. Для проведения тепловых

расчетов особенно трудно правильно определить коэффициенты теплоотдачи и

теплопроводности, так как во времени меняются не только температура

продукта, но и его физические свойства — плотность, вязкость, проходят

биохимические процессы, что приводит к изменению этих коэффициентов,

поэтому при расчетах обычно получают усредненные значения.

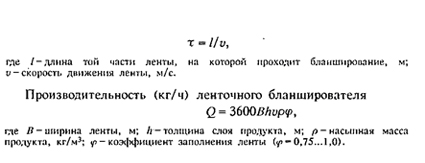

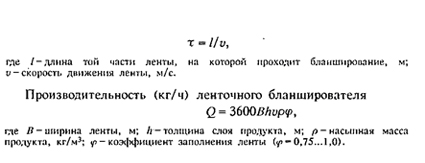

Для

бланширования нарезанных плодов и овощей на ряде консервных заводов

применяют ленточные бланширователи. Процесс осуществляется на ленте,

помещенной в металлическую ванну с водой или растворами солей, кислот,

сахара, или на ленте, проходящей через закрытую камеру, в которую через

барботеры подается пар. Продолжительность (с) бланширования продукта

определяется скоростью движения ленты:

Бланширователь

А9-КБЕ предназначен для тепловых обработок овощей и фруктов (огурцов,

яблок, груш, слив и т. д.) в потоке в среде горячей воды или насыщенного

пара, а также в растворах лимонной или винной кислоты либо в сахарном

сиропе. Его производительность Q при продолжительности т бланширования 2

мин составляет 8000 кг/ч, при т=32 мин Q=500 кг/ч.

Бланширователь

А9-КБЕ имеет следующие основные узлы: каркас, ванну, конвейер, привод,

паровую и водяную коммуникацию и электрооборудование.

В бланширователе продукт подвергается тепловой обработке водой или паром либо одновременно водой и паром.

Ванна

заполняется водопроводной водой до уровня переливных бортов, после чего

подается пар для нагрева воды и парового пространства. По достижении

заданной температуры бланшировочной среды включается конвейер, подается в

ковши продукт, открываются краны душевых устройств и краны подачи воды к

охлаждающему устройству. При бланшировании пар подается через барботеры

в камеру с продуктом, при этом последний непосредственно соприкасается с

паром и тепловая энергия проходит в толщу продукта.

Бланширователи

КБТ-400 и КБТ-900 (табл. 11) предназначены для обработки паром

нарезанного на дольки картофеля, шпарки, промывки и подачи его на

следующую операцию — сушку.

Техническая характеристика бланширователей

|

Показатели

|

КБТ— 400

|

КБТ— 900 |

| Производительность, кг/ч |

400

|

900

|

| Рабочее давление пара, МПа |

0,2

|

| Расход пара, кг/ч |

75

|

150

|

| Расход воды, м3/ч |

1,7

|

3,5

|

| Длина шпарительной камеры, мм |

600

|

1040

|

| Толщина загрузки рабочего слоя, мм |

30-40 |

| Ширина ленты, мм |

1250

|

2000

|

Установленная мощность

электродвигателей, кВт |

1,1

|

Габариты, мм

|

4060x1500x3180 |

4160x2300x3755 |

Масса, кг

|

845 |

1072 |

Бланширователь КБТ (рис. 64) представляет собой транспортер, проходящий через шпарительную и промывочную камеры.

Бланширователь состоит из корпуса 2, транспортерной ленты 1, двух барабанов 7 и 10, раскладчика 11.

Корпус

бланширователя разделен на три камеры: промывочную 3, шпарительную 4 и

промывочно-охладительную 6. В промывочной и промывочно-охладительной

камерах находятся разбрызгиватели 5, которые орошают продукт мелкими

струйками воды. Шпарительная камера имеет батарею из десяти поперечных

труб и одной продольной.

Внутри

бланширователя имеются барабаны приводной и натяжной, на которые

натянута бесконечная транспортерная лента. Она изготовлена из сетки с

прикрепленными к ней скребками, предназначенными для удержания продукта

от сползания вниз.

Раскладчик

представляет собой желоб со шнеком, привод которого осуществляется от

основного электродвигателя 8 через цепную передачу 9.

Нарезанный

картофель поступает в загрузочный бункер раскладчика и ровным слоем

загружается на ленту транспортера. Двигаясь, сетка бланширователя вносит

продукт в промывочную камеру, где он промывается холодной водой, затем

попадает в шпарительную камеру, в которую через батарею барботеров под

сетку подается пар. Находясь в камере, продукт проходит процесс шпарки

при температуре 98-102 °С, после чего попадает во вторую промывочную

камеру, где еще раз промывается холодной водой. Далее продукт поступает

на следующую технологическую операцию.

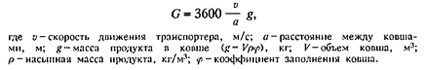

Ковшовый ленточный бланширователь марки БК также нашел широкое применение.

Ковшовый

бланширователь БК (рис. 65) предназначен для тепловой обработки водой и

паром плодов и овощей (зеленого горошка, шпината, капусты, моркови,

картофеля, яблок, груш).

Основными

частями бланширователя являются каркас У, бланшировочный туннель 2,

ковшовый транспортер 3 с приводом 4, паропровод 5 и водопровод б.

На

внутренней поверхности бланшировочного туннеля 2, установленного на

каркасе У, имеются направляющие, по которым катятся ролики ковшового

транспортера J, что исключает провисание цепей. Нижняя часть туннеля

(ванна) заполняется горячей водой. Пар и горячий воздух отводятся из

бланширователя по двум вытяжным трубам.

Ковшовый

транспортер состоит из ковшей, изготовленных из перфорированной

нержавеющей листовой стали толщиной 1 мм. Расстояние между центрами двух

соседних ковшей 0,2 м. Движение транспортера осуществляется от привода,

включающего электродвигатель, редуктор зубчатый и червячный и цепную

передачу.

Рабочая

ветвь ковшового транспортера проходит в ванне между верхними и нижними

барботерами, холостая — под ванной. Барботеры представляют собой

расположенные поперек ванны трубки диаметром 8 мм, в которых просверлены

отверстия диаметром 1,5 мм.

При

включении бланширователя его настраивают на определенный

технологический режим, закрывают заслонки вытяжных труб, при водяном

бланшировании наполняют ванну водой через водопровод б, подают пар через

паропровод 5, нагревают воду до заданной температуры; подают воду в

систему охлаждения продукта,

включают привод 4 транспортера; начинают загрузку ковшей продуктом.

Для

смены бланширующей среды транспортер останавливают, сливают жидкость из

ванны, чистят и ополаскивают туннель, подают свежую бланшировочную

среду. По окончании работы бланширователя или при длительной остановке

продукт из ковшей выгружают.

| Техническая характеристика бланширователя БК |

| Производительность, кг/ч |

500-800

|

| Температура бланширования, °С |

95-100 |

| Расход воды, кг/ч |

200 |

Расход пара, кг/ч

при давлении 0,2-0,3 МПа |

290 |

Установленная мощность

электродвигателя, кВт |

2,2 |

| Габариты, мм |

9285х1250х2406 |

| Масса, кг |

2375 |

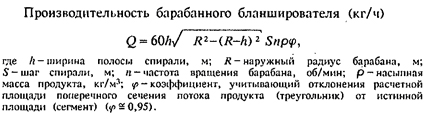

Барабанный

бланширователь используют в линиях производства консервов из зеленого

горошка. Основным рабочим органом этого аппарата является барабан с

отверстиями по всей поверхности, опирающийся бандажами на три пары

роликов. Внутри барабана имеется спираль из листовой стали, служащая для

транспортирования бланшируемого зерна.

Барабан

вращается вокруг своей оси при помощи вспомогательного вала. На этом

валу имеется два малых зубчатых колеса, находящиеся в зацеплении с

большими зубчатыми колесами на бандажах.

Нижняя

часть барабана находится в ванне полуцилиндрической формы, в которой

укреплены опорные ролики. Сверху барабан закрыт кожухом. С торцевых

сторон ванны установлены загрузочный бункер и разгрузочный желоб.

Вода

подводится по трубопроводу со стороны разгрузочного желоба. Пар

подается по трубопроводу в нижнюю часть ванны в нескольких местах. Воду в

ванне нагревают до температуры бланширования и подают продукт через

загрузочное устройство. При вращении барабана продукт при помощи спирали

перемещается в бланшировочной жидкости к разгрузочному отверстию.

Поперечное сечение потока продукта представляет собой сегмент, имеющий

высоту, равную ширине полосы спирали, и радиус, равный наружному радиусу

барабана.

Продолжительность

бланширования регулируется частотой вращения барабана. В месте выгрузки

спираль заканчивается лопастями, которые захватывают продукт и

перегружают его в разгрузочный желоб.

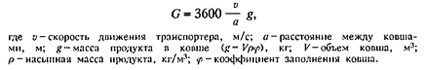

Тепловой

расчет бланширователя проводят для определения расходов теплоносителя

(пара) и охлаждающей воды, а также поверхности нагрева. Расчет

заключается в последовательном определении расхода теплоты (Дж/с) по

статьям теплового баланса.

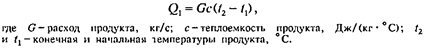

- Расход теплоты на нагрев продукта

-

Расход теплоты на испарение влаги с поверхности водяного зеркала

Если бланширователь закрыт крышкой, то эту статью расхода не рассчитывают.

-

Расход теплоты на подогрев воды, доливаемой в бланширователь, Q3=wв(t4-t3), где wв – расход воды, кг/с; t4 и t3 – конечная и начальная температуры воды, оС. Эту статью баланса рассчитывают в том случае, если воду доливают с целью компенсации потерь ее от испарения.

-

Расход теплоты на нагрев ленты транспортера Q4 = GTcT(t7 – t6), где Gт — масса транспортера, определяемая по его скорости движения и удельной массе на 1 пог. м, кг/с; ст — теплоемкость материала ленты транспортера» Дж/(кг*°С); t7 и t6— начальная и конечная температуры ленты транспортера, С.

-

Расход теплоты на компенсацию потерь ее в окружающую среду

Шпарители.

Для размягчения ткани плодов и овощей перед протиранием при

изготовлении пюре, продуктов детского питания сырье подвергают шпарке.

Для этой цели используют специальные устройства — шпарители. Обработка

проводится острым и глухим паром. Режимы шпарки определяются

экспериментальным путем.

Закрытые шпарители (дигестеры) (рис. 66) еще используются на некоторых консервных предприятиях. Они периодически действующие.

Конусная

часть аппарата представляет собой дырчатое днище 6, закрытое снаружи

конусом 7. Пар поступает через штуцеры 5 в пространство между конусом и

днищем. Пройдя через отверстия 9, пар поступает в рабочую часть

аппарата, заполненную продуктом. Во внутренней полости расположены

лопастная мешалка 3 и шнек 2, насаженные на один вал 4.

Сырье

загружается через бункер 7, после чего верхнюю задвижку закрывают.

Острый пар подается во внутреннюю полость аппарата при открытом

выпускном кране, который остается открытым до тех пор, пока пар не

вытеснит весь воздух из аппарата (до появления струи пара из крана).

После закрытия крана внутри аппарата давление доводится до 0,2 МПа.

После

прогрева продукта до температуры 105-110 °С включают мешалку и шнек.

Витки шнека расположены таким образом, что продукт перемещается вверх.

По окончании шпарки прекращают подачу пара и через нижнюю задвижку 8 выгружают массу в протирочную машину.

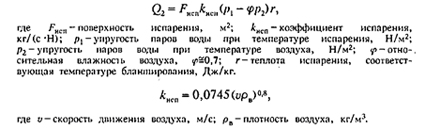

Производительность периодически действующего шпарителя (кг/ч)

Шнековые

шпарители относятся к непрерывно-действующим аппаратам. Они

представляют собой цилиндрический корпус, внутри которого вращается

шнек. Пар подается через полый вал непосредственно к продукту (острый

пар) и в паровую рубашку снаружи корпуса (глухой пар). В зависимости от

требований технологии работа может осуществляться отдельно как с острым,

так и с глухим паром. Глухой пар используется в том случае, когда не

допускается разжижение прошпаренной массы конденсатом пара.

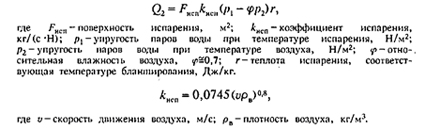

Производительность такого шпарителя (кг/ч) определяется по формуле, справедливой для шнекового конвейера

Продолжительность шпарки (мин) регулируется частотой вращения шнека.

В

качестве шпарителей могут быть использованы ленточные бланширователи

типа КБТ. В этом случае экспериментально определенная продолжительность

шпарки устанавливается регулируемой скоростью движения конвейера.

Производительность определяют по формуле, аналогичной для

бланширователей.

Расход пара в шпарителях определяют из уравнения теплового баланса

Потери Qn2

не поддаются расчету. Экспериментально установлено, что для закрытого

шпарителя эти потери равны 1-2%, шнекового — 5-10%, ленточного шпарителя

без вытяжной трубы — 10-20% от общего расхода теплоты Qобщ.

Определив Qобщ, рассчитывают расход пара D по формуле для бланширователя.

Подогреватели.

При производстве ряда консервированных продуктов необходимо проведение

процесса подогрева. Обычно его осуществляют в аппаратах с поверхностью

нагрева, которая может быть выполнена в/ виде паровой или водяной

рубашки, трубчатой или пластинчатой нагревательной камеры.

| Техническая характеристика варочных котлов |

| Показатели |

5А

|

6А

|

МЗ-2

С-244

|

Д9-41Л |

| Вместимость, м3 |

0,06

|

0,012

|

0,15

|

| Рабочее давление пара, МПа |

0,6

|

0,3 |

0,4

|

0,6

|

Габариты, мм

длина

ширина

высота

|

1100

758

1400

|

1400

730

1360

|

1790

1012

1240

|

1800

1000

1200

|

| Масса, кг |

300

|

200

|

300

|

440

|

Варочные

котлы предназначены для варки сиропа, рассола, бульона, варенья, джемов

и т. п. В зависимости от вместимости котлы выпускаются различных типов

(табл. 12).

Варочный

котел типа МЗ-2С-2446 (рис. 67) имеет две стойки 1, две цапфы 2,

паровую рубашку 3, корпус 4, мешалку 5 (варочный котел МЗ-2С-244а

выпускают без мешалки) и электрооборудования.

В

нижней части паровой рубашки имеется краник для спуска воздуха и

конденсата. На подводящей паровой линии установлены манометры и

предохранительный клапан. Привод мешалки состоит из электродвигателя и

редуктора.

После

заполнения котла продуктом в рубашку подается пар и начинается процесс

варки. Затем прекращают подачу пара, поворачивают котел и удаляют из

него продукт.

Реакторы

МЗ-2С-210 и M3-2C-316 предназначены для перемешивания с подогревом

вязких и жидких пищевых продуктов из нескольких компонентов.

Реакторы состоят из корпуса с паровой рубашкой, крышки, привода, мешалки и электрооборудования.

Продукт

перемешивается мешалкой, представляющей собой вал с лопастями. Аппарат

имеет два окна для осмотра внутренней полости реактора, а также люк для

периодического осмотра, очистки и ремонта.

Выпарной

аппарат M3C-320 (ВНИИКОП-2) и МЗС-320М используют в качестве

сборника-подогревателя, вакуум-выпарного аппарата при приготовлении

томатного пюре и пасты, различных соусов, повидла, варенья, рассолов.

| Техническая характеристика выпарного аппарата тина M3C-320 |

| Вместимость, дм3 |

1000 |

| Разрежение, МПа |

0,072-0,077

|

| Поверхность нагрева, м2 |

3,66

|

| Рабочее давление пара, МПа |

0,4

|

| Частота вращения вала мешалки, мин-1 |

57

|

| Установленная мощность электродвигателя, кВт |

2,7

|

Габариты, мм

M3C-320

M3C-320M (с вакуум— насосом) |

1310х1310х3180

3250х3720х3180 |

Масса, кг

M3C-320

M3C-320M |

1700

2600

|

Аппарат

M3C-320 (рис. 68) состоит из корпуса 4 с паровой рубашкой, крышки 2,

привода, мешалки 3, ловушки 1 и электрооборудования. На сферической

крышке смонтирован привод, включающий электродвигатель и редуктор. К ней

же крепится ловушка для улавливания наиболее крупных частиц продукта, а

также паров с ароматическими веществами.

Разгрузка аппарата осуществляется через спускной патрубок с пробковым краном.

Аппарат снабжен краном для взятия проб и имеет лампу-подсветку.

Теплообменный

аппарат с очищаемой поверхностью нагрева А9-КБД УЗ предназначен для

нагрева и охлаждения томатной пасты и плодовых полуфабрикатов.

| Техническая характеристика аппарата А9-КБД УЗ |

Производительность по томатной пасте, т/ч,

при нагревании

охлаждении |

не менее

5

2,5 |

| Поверхность нагрева, м2 |

3,92

|

Температура продукта на входе в аппарат, °С

при нагревании

охлаждении |

45-50

125-130

|

Температура продукта на выходе из аппарата, °С

при нагревании

охлаждении |

125-130

35-40

|

| Температура охлаждающей воды, С |

не более 20

|

Давление, МПа

греющего пара

продукта в рабочей полости |

0,4

не менее 0,4

|

Расход

охлаждающей воды, м3/ч, не более

пара, не более, кг/ч

электроэнергии, кВт*ч, не более |

5

1000

7,5

|

| Габариты, мм |

2500х1390х2260

|

| Масса, кг, не более |

1400

|

Аппарат состоит из двух теплообменников, рамы, коммуникации пара, продуктопровода и щита управления.

Теплообменник,

работающий по принципу механической турбулизации потока, имеет корпус и

вращающийся барабан с ножами. Кольцевой зазор корпуса служит для

прохода тепло- и хладагента. Внутри корпуса с зазором расположен барабан

с ножами, которые при вращении барабана снимают пристенные слои

продукта и перемешивают их со слоями в центре потока, обеспечивая тем

самым высокое значение коэффициента теплопередачи и равномерность

прогрева всего объема продукта.

Вращение барабана осуществляется двигателем через клино-ременную передачу.

Кожухотрубные подогреватели

изготовляют следующих типов: ТН — с неподвижными трубными решетками,

жестко прикрепленными к кожуху; ТК — с неподвижными трубными решетками и

температурным компенсатором; ТП— с плавающей головкой, т. е. одна

трубная решетка свободно перемещается; ТУ— с U— образными теплообменными

трубками; ТС — с сальником на плавающей головке.

Кожухотрубные

подогреватели или охладители предназначены для изменения температуры

жидких сред (сока, сусла, заливы, рассола и т. п.).

Аппарат

КТП-2 (рис. 69) предназначен для нагрева соков и томатной пульпы. Он

включает в себя теплообменник 1, вакуум— бачок 2, паровую магистраль 3,

бак 4 для воды, насос 5.

Теплообменная

часть аппарата состоит из стального цилиндрического кожуха, внутри

которого крестообразно закреплены 12 последовательно соединенных трубок

из нержавеющей стали диаметром 50 мм, длиной 2925 мм. Продукт подводится

внутрь трубок, пар— в межтрубное пространство. Перед подачей в аппарат

пар давлением 0,2 МПа редуцируется до давления 0,07-0,09 МПа, что

соответствует температуре 93-96 °С и предотвращает перегрев и подгорание

продукта.

В связи с тем что давление внутри аппарата ниже атмосферного, для вывода конденсата применен водяной эжектор.

Конденсат

отводится из подогревателя через конденсатоотводчик с закрытым

поплавком в вакуум-сборник, Из него конденсат и скопившийся там воздух

удаляются водяным эжектором, создающим некоторое разрежение и в

вакуум-сборнике. Продукт насосом прокачивается через все трубки и

нагревается до температуры 80-90 °С. Терморегулятор автоматически

поддерживает заданную температуру продукта на выходе.

Подогреватель

А9-КБВ предназначен для подогрева сока. Он представляет собой цилиндр, к

торцам которого приварены трубные решетки с завальцованными в них

трубами наружным диаметром 38 мм. Трубные решетки, изготовленные из

нержавеющей стали, имеют выфрезерованные каналы, соединяющие попарно

торцы всех труб, по которым движется продукт.

В

межтрубное пространство подогревателя поступает теплоноситель — пар.

Продукт подается в нижний теплообменник, проходя по его трубному

пространству, предварительно нагревается паром. Затем продукт поступает в

верхний теплообменник и нагревается до заданной температуры, оттуда

подается на дальнейшую обработку. Отработавший пар в виде конденсата

удаляется через конденсатоотводчик.

Двухтрубные теплообменники

типа «труба в трубе» представляют собой устройство, состоящее из двух

труб: одна труба меньшего диаметра вставлена в трубу большего диаметра.

По одной трубе пропускается обрабатываемая жидкость, а по другой

противотоком движется теплоноситель. Теплообменники такого типа

предназначены для охлаждения сокоматериалов перед отстоем, готовых

соков, рассолов, заливы и т. д.

Теплообменник

состоит из нескольких, расположенных один над другим прямолинейных

участков, при этом внутренние трубы последовательно соединяются каналами

— полудугами, скрепленными на фланцах. Наружные трубы связаны между

собой патрубками. Весь аппарат представляет собой один элемент, имеющий

большую длину.

Пластинчатые теплообменники

имеют плоские поверхности теплообмена. Они состоят из ряда параллельных

пластин, изготовленных из тонких металлических листов (нержавеющая

сталь) толщиной около 1 мм.

Принцип

построения разборного пластинчатого теплообменника напоминает

построение фильтр-прессов. Между поверхностями двух смежных пластин

образуется небольшой зазор, который служит каналом для жидкости,

подвергаемой нагреванию или охлаждению.

Пластинчатый

теплообменный аппарат (рис. 70) состоит из станины, набора пластин,

промежуточных плит. Основными частями станины являются стойки 3 и 9,

верхняя и нижняя штанги 7, нажимная плита 8, винт 10.

На

главной стойке находится штуцер 1 для ввода продукта и штуцер 2 для

вывода теплоносителя. На нажимной плите имеется штуцер 11 для вывода

продукта и штуцер 12 для ввода теплоносителя (путь движения

теплоносителя показан пунктирной линией, путь движения продукта —

сплошной).

Теплообменные

плиты 75, подвешенные на штанги, в рабочем положении плотно прижаты

одна к другой. Уплотнение при этом обеспечивается резиновыми прокладками

5, 13 и 7. По расположению отверстий, окольцованных прокладками,

пластины (плиты) делятся на левые и правые и при подвеске чередуются.

Последняя по ходу движения продукта пластина 6 не имеют отверстия, что

создает необходимый подпор и способствует распределению нагреваемой

жидкости по нечетным полостям между пластинами.

Теплоноситель

движется противотоком, распределяясь по четным полостям. Таким образом,

полости с продуктом и теплоносителем чередуются, и в аппарате создаются

две системы взаимоизолированных каналов.

В

многосекционных пластинчатых теплообменных аппаратах в отдельных

секциях с целью экономии энергии используется нагреваемый или

охлаждаемый продукт как теплоноситель. Такая секция носит название

регенерационной.

Достоинствами

пластинчатых теплообменников являются их компактность, возможность

проведения тщательной санитарной обработки, кратковременность теплового

воздействия вследствие тонкого слоя продукта, обеспечение

автоматического регулирования. Недостатком их является большое число

прокладочных соединений между пластинами.

Тепловой

расчет периодически действующих подогревателей (варочных котлов,

реакторов) проводится для определения расхода теплоты за один цикл.

Уравнение теплового баланса имеет вид

Из

этого уравнения определяется расход пара D по приведенной ранее

формуле. Поверхность нагрева F (м2) вычисляется из уравнения

теплопередачи

Расчет непрерывнодействующих подогревателей проводится за период времени 1 ч.

Из уравнения теплового баланса определяется расход пара (кг/с)

Из уравнения теплопередачи определяется поверхность нагрева (м2).

Обжарочные аппараты.

Овощи

обжаривают в специальных аппаратах, в которых промежуточным

теплоносителем, контактирующим с продуктом, является растительный или

животный жир. В свою очередь жир разогревается паром. Обработка ведется

при сравнительно высокой температуре — 120-160 °С.

Тепловой расчет. Процесс обжаривания можно разделить на два периода тепло- и массообмена.

В

первый период повышается температура продукта от поверхностных слоев к

центру, влага перемещается от центра в виде пара и жидкости и к центру в

виде жидкости. Скорость удаления влаги в этот период постоянна.

Во

второй период температура в каждом слое обрабатываемого продукта

остается некоторое время постоянной и примерно равной 96-99 °С. При

достижении влагосодержания продукта по отношению к абсолютно сухому

веществу 200-300% температура постепенно повышается и становится равной

температуре масла.

В

этот период происходят глубокие химические процессы, в результате

которых образуются вещества, характеризующие вкус и запах обжаренного

продукта.

При

установившемся режиме работы обжарочного аппарата количество теплоты,

воспринятой маслом от греющего пара, равно количеству теплоты,

затраченной на весь процесс обжаривания и потери.

В

начале печи, где происходит загрузка холодного свежего продукта,

теплота воспринимается продуктом интенсивнее, чем в конце печи.

Равновесная температура масла по длине печи неодинакова. Теплопоток от

масла к продукту зависит от физического состояния последнего.

В

первый период коэффициент теплоотдачи определяется конвекцией, во

второй период в связи с образованием поджареннной корочки на поверхности

продукта интенсивность теплообмена определяется уже коэффициентом

теплопроводности корочки и ее толщиной.

При

равновесии процесса, когда теплота, поступившая от пара к маслу, равна

теплоте, отданной маслом продукту, интенсивность теплообмена можно

описать следующими зависимостями:

В

зависимости от условий обжаривания, размера и вида продукта для расчета

используются следующие значения коэффициента теплоотдачи α3[Вт/(м2 • °С)]: морковь-кубики — 350- 450, морковь-стружка — 565, кабачки-кружки — 330-540.

Определив

количество теплоты, необходимой для проведения процесса обжаривания в

первом и втором периодах, вычисляют теплообмен между поверхностью

нагрева и маслом. Этот теплообмен происходит путем конвекции, и его

интенсивность определяется коэффициентом теплоотдачи а2, зависящим от режима движения масла и его температуры в нагревательной камере, для расчетов принимается равным 232-314 Вт/(м2 *0С).

Теплообмен

между паром и маслом определяется коэффициентом теплоотдачи α1 от пара к

стенке нагревательных трубок и теплопроводных характеристик материала

трубок.

Определив

теплообмен в разных периодах, составляют уравнение теплового баланса и

на основании его рассчитывают необходимое количество пара D.

Расход теплоты (Дж/с) на нагрев продукта

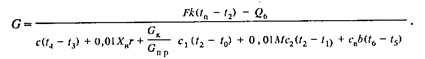

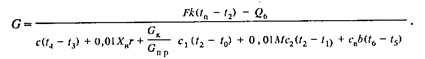

Из

уравнения теплового баланса, подставив в него значения каждой статьи

расхода теплоты, можно определить производительность печи, зная

поверхность теплообмена, температурный режим обжаривания и

теплофизические свойства продукта, масла и воды.

Приведенные расчеты справедливы для различных конструкций обжарочных печей.

Аппараты для обжаривания. На консервных заводах используют аппараты периодического и непрерывного действия.

Универсальная

паровая плита типа КПП-1 (плита Крапивина) используется для обжаривания

овощей и мяса, подсушки муки, варки варенья, джемов и т. д., состоит из

корпуса-ванны 1 (рис. 71), опрокидывающего механизма 3, стоек 5,

трубопроводной арматуры 4 и вытяжного колпака 2.

Корпус изготовлен из листовой нержавеющей стали и установлен на двух опорах — пустотелых цапфах.

Пар

подается в центральный коллектор нагревательной камеры, а конденсат

стекает с противоположной стороны коллектора. Опрокидывание паровой

плиты осуществляется вращением маховика.

При

варке продукта или обжаривании овощей пар в паровую рубашку подается

только после заполнения ванны продуктом. Если после тепловой обработки

требуется охладить продукт, пар из нагревательной камеры выпускается и в

рубашку подается холодная вода.

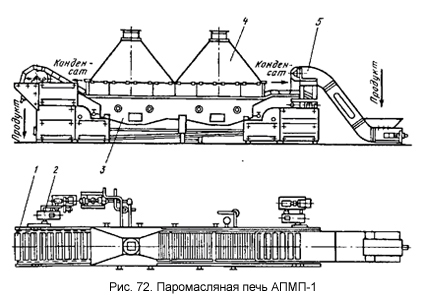

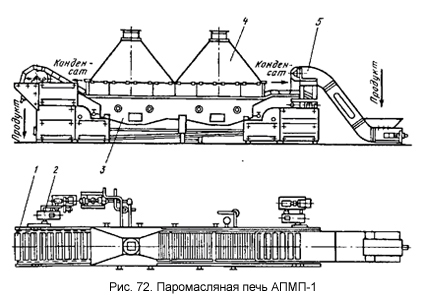

Механизированная паромасляная печь марк и АПМП-1 предназначена для обжаривания в растительном масле овощей в непрерывном режиме.

Паромасляная

печь (рис. 72) имеет основные узлы: ванну 3, транспортирующее 1 и

вытяжное 4 устройства, привод 2 и электрооборудование, элеватор 5.

Ванна

представляет собой сварную конструкцию и разделена перегородкой на два

отсека: в первом (по ходу продукта) размещены две нагревательные камеры,

каждая из которых имеет три ряда трубок по высоте ванны, во втором —

две двухрядные нагревательные камеры, которые подняты относительно

нагревательных камер первого отсека на 50 мм.

Разделение

ванны на два отсека со ступенчатым размещением нагревательных камер

обеспечивает сокращение количества масла, а распределение поверхности

нагрева по длине (65% в первом отсеке и 35% во втором) — равномерную

температуру его, что способствует более качественному обжариванию

продукта.

Масло

отделено от днища водяной подушкой. Во избежание перегрева воды при

работе в условиях постоянной водяной подушки под нагревательными

камерами установлены трубчатые охладители.

Транспортирующее устройство представляет собой бесконечное полотно, собранное из ковшей.

Со

стороны загрузки сырья размещена натяжная станция. Над ванной печи

устанавливается вытяжное устройство (зонт). Транспортирующая лента печи

вносит продукт в ванну, где происходит его обжаривание в масле при

температуре 120-160 °С. Обжаренный продукт выносится лентой из ванны и

выгружается в месте огибания ею приводной звездочки.

Аппараты для обжарки А9-КЖД предназначены для обжаривания овощей в растительном масле.

Перед

началом работы ванна аппарата заполняется холодным маслом из бака. При

достижении уровня масла в аппарате 100-200 мм включается насосная

установка, обеспечивающая заполнение всей системы. После этого

включается подача пара в подогреватель и температура масла в системе

ванна-подогреватель-ванна повышается до 150 °С.

На

подающее устройство аппарата направляется нарезанное сырье, которое

поступает в ванну с горячим маслом и пластинами скребкового конвейера

продвигается вдоль ванны, по мере перемещения сырье обжаривается. Во

время процесса выделяется вторичный пар, который по каналу,

образованному теплоизоляционными экранами и поверхностью масла,

поступает к вытяжным патрубкам. Из ванны обжаренный продукт выводится

перфорированной пластиной на наклонную часть днища и выходит из ванны,

попадая на вибролоток отводящего устройства.

Эксплуатационные

показатели аппаратов. О качестве работы обжарочной печи судят по ее

эксплуатационным показателям, к которым относятся величина ужарки,

расход масла, коэффициент сменяемости его, производительность печи,

расход пара и воды.

О

готовности, качестве обжаренных овощей судят по внешнему виду и вкусу, а

также по количеству (%) впитанного масла и по степени ужаривания.

Различают видимую и истинную степень ужаривания.

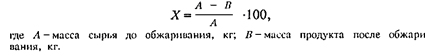

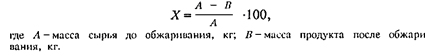

Видимая степень ужаривания (%)

Истинная

степень ужаривания (%) показывает общие потери влаги с учетом того, что

часть ее заменена маслом, впитавшимся в обжаренный продукт, и

определяется по формуле

Скорость

замены масла в печи определяется показателем К, характеризующимся

отношением суточного расхода масла w (кг) к среднему количеству масла d

(кг), единовременно находящемуся в печи, K=W/d.

Для сохранения качества масла в процессе обжаривания коэффициент сменяемости масла должен быть не менее 1,2.

Одним из показателей, характеризующих конструктивную особенность аппарата, является удельная поверхность нагрева: Fуд=Fn/Fз, где Fn – поверхность нагрева, м2; Fз - поверхность зеркала масла, м2.

Сравнивая

показатели работы различных обжарочных печей на одном и том же

продукте, можно судить о преимуществах той или иной конструкции

аппарата. Кроме того, испытывая определенную конструкцию на различных

продуктах, судят об универсальности данной печи.

Выпарные аппараты.

Выпаривание

— один из основных процессов при производстве концентрированных

продуктов — соков, томатной пасты, повидла, варенья, джемов и т. д. Для

проведения этого процесса используют выпарные аппараты, классификация

которых приведена на рис. 73.

Открытые

выпарные аппараты, работающие при атмосферном давлении, находят

ограниченное применение из-за высокой температуры кипения. С целью

снижения ее выпаривание или концентрацию пищевых продуктов производят

преимущественно под вакуумом в вакуум-аппаратах.

Однокорпусные аппараты обычно периодического действия, для непрерывных процессов используются многокорпусные установки.

Выпарные

аппараты с тепловым насосом, в качестве которого применяют пароструйный

эжектор, турбокомпрессор или холодильный компрессор, имеют следующие

достоинства: более низкие эксплуатационные расходы; возможность

использовать более низкотемпературный теплоноситель; экономия расхода

пара.

Открытые

выпарные аппараты. Эти аппараты-чаны — используют редко, в основном для

приготовления концентрированных бульонов, варки небольших количеств

варенья и джема.

Выпарной

аппарат цилиндрической формы со сферическим днищем и конусной крышкой

имеет внутреннюю нагревательную камеру в виде змеевика.

Основным

показателем работы таких аппаратов является испарительная способность 1

м2 поверхности нагрева за 1 ч, т. е. количество испаренной влаги на 1 м2 змеевиковой поверхности в 1 ч [кг/(м2 *ч)]

Расход пара (кг) за период одной варки при периодической работе открытого аппарата

Однокорпусные

и многокорпусные выпарные вакуумные установки. Схемы этих установок

показаны на рис. 74. Установки включают в себя следующие аппараты:

корпуса 1, 2 и 3, кондейсатор 4, ловушку 5, сухо-воздушный насос 6.

Из

однокорпусных вакуум-выпарных установок на консервных заводах

используют аппараты M3C-320 (ВНИИКОП-2). При поставке аппарата с

вакуум-насосом марка его — M3C-320M.

При

периодической работе однокорпусного вакуум-аппарата тепловой расчет

проводится по аналогичным формулам, которые приведены в расчете открытых

выпарных аппаратов.

В

многокорпусных установках вторичные пары первого аппарата используются

как греющий пар второго и третьего аппаратов, а в отдельных случаях

вторичные пары второго аппарата являются греющим паром третьего и т. д. В

этих случаях нагревательная камера последующего аппарата выполняет роль

поверхностного конденсатора для предыдущего. Каждый аппарат в этих

установках называется корпусом.

Расход

рабочего пара в двухкорпусной установке уменьшается в 1,92 раза,

трехкорпусной — в 2,75 раза, четырехкорпусной установке — в 3,6 раз по

сравнению с однокорпусной. Экономия пара достигается также применением

инжекторов для использования отработавших паров паровых турбин или

другого отработавшего пара тепловых аппаратов.

При

работе установки для каждого корпуса поддерживаются постоянные уровень

продукта и содержание в нем сухих веществ, которое увеличивается от

первого корпуса к последнему. Давление вторичных паров в каждом

последующем корпусе меньше, чем в предыдущем. Следовательно, температура

кипения массы снижается от первого корпуса к последнему.

Температура

вторичных паров в первом корпусе выше температуры кипения во втором,

температура вторичных паров во втором выше температуры кипения в третьем

и т. д., что создает соответствующий температурный напор Δt для

протекания теплообмена и процесса выпаривания. Так как температура

продукта в предыдущем корпусе выше температуры кипения в последующем, то

при попадании его в этот корпус происходит интенсивное самоиспарение со

снижением температуры массы до температуры кипения.

Производительность

многокорпусной выпарной установки не зависит от числа корпусов. При

общей поверхности нагрева многокорпусной установки F (м2)

и сумме перепадов температур во всех корпусах Δt производительность ее

такая же, как и однокорпусной установки с поверхностью нагрева F (м2)

и разностью температур Δt при концентрировании продукта с одним и тем

же содержанием сухих веществ до одинакового значения конечной

концентрации.Из-за потерь, связанных с температурной депрессией

(разность между температурами кипения упариваемого продукта и чистого

растворителя), из-за влияния гидростатического давления столба жидкости и

вследствие потерь теплоты при движении вторичного пара из одного

корпуса в другой полезная разница температур Δt меньше полной разницы

температур Δt пол на величину температурных потерь Δt п.

Конструктивное

исполнение корпусов выпарных установок может быть различным. На рис. 75

показана трехкорпусная выпарная установка с пленочным калоризатором и

пароструйным тепловым насосом. Выпарная установка имеет три выпарных

корпуса. По движению продукта установка трехкорпусная, по пару —

двухкорпусная.

Первый

корпус работает по принципу падающей пленки продукта. Продукт насосом 5

подается в верхнюю часть корпуса 1 (испарителя) и там при помощи

решетки равномерно распределяется по пучку трубок. Затем продукт в виде

тонкой пленки стекает вниз по внутренней поверхности трубок. При

стекании происходит интенсивный теплообмен и испарение влаги. Расход

продукта рассчитывается таким образом, чтобы с учетом испарения влаги в

нижней части корпуса не оголялась поверхность трубок. Частично

сконцентрированный продукт выходит из части корпуса и вместе со

вторичными парами попадает в сепаратор 4. Здесь пары отделяются от

продукта, который насосом 7 перекачивается в корпус 2 (испаритель)

второго аппарата, также работающего по принципу и общей пленки, где

осуществляется концентрирование аналогично процессу, протекающему в

первом корпусе.

Вторичные

пары из сепаратора первого корпуса в дальнейшем тремя потоками

направляются в нагревательную камеру корпуса 2, нагревательную камеру

корпуса 3 и в инжекторную установку, где они увлекаются и сжимаются

острым паром давлением 0,5. . .0,6 МПа в пароструйном тепловом насосе

10, и поступают в нагревательную камеру корпуса 1.

В корпусе 3 продукт перемещается снизу вверх насосом 8.

В

сепараторах 4 второго и третьего корпусов вторичные пары отделяются от

продукта. Эти вторичные пары конденсируются в полубарометрическом

конденсаторе 11. Для удаления воздуха из конденсатора и создания в нем

вакуума применяются пароструйные эжекторные вакуум-насосы 12.

В корпусе 1 в период ввода установки на рабочий режим может осуществляться циркуляция продукта насосом 6.

Готовый продукт откачивается насосом 9.

Тепловые расчеты вакуум-выпарных установок. Рассмотрим эти расчеты для однокорпусных и для многокорпусных установок.

Для однокорпусного вакуум-выпарного аппарата уравнение теплового баланса: Oобщ = Q1 + Q2 + Q3 + Q4

Для

многокорпусной выпарной установки расчет рассмотрим на примере

двухкорпусной установки. Для упрощения расчета принимается, что

температура продукта, загружаемого в первый корпус, равна температуре

кипения массы в нем и не учитываются потери теплоты в окружающую среду.

При этих допущениях уравнение теплового обмена при выпаривании:

Вторичные

пары первого корпуса полностью конденсируются в нагревательной камере

второго корпуса, и вся отданная ими при конденсации теплота передается

через поверхность нагрева второго корпуса, поэтому

Процессы

во всех корпусах установки тесно связаны между собой. Если в одном из

корпусов изменяются условия теплообмена (образование нагара, уменьшение

скорости движения продукта при принудительной циркуляции и т.п.), в

результате чего уменьшается коэффициент теплопередачи, то установка

автоматически саморегулируется на новый режим.

Аппараты для стерилизации и пастеризации

Для

обеспечения длительного хранения продукции в герметичной

потребительской таре необходимо осуществить процесс, в результате

которого прекращается жизнедеятельность микроорганизмов. Таким процессом

является пастеризация или стерилизация.

Тепловая

обработка продукции при температуре до 100 °С или равной 100 0С

называется пастеризацией и осуществляется при атмосферном давлении.

Тепловая обработка при температуре свыше 100°С называется стерилизацией.

Для того чтобы не было разгерметизации банок под действием

развивающегося внутреннего давления, этот процесс проводится при

избыточном давлении, которое создается водой, паром или паровоздушной

смесью.

Температуру

и продолжительность тепловой обработки устанавливают в зависимости от

вида микроорганизмов и их спор, кислотности продукта, химического

состава консервов, условий проникновения тепла и размера банки.

Режим

стерилизации в аппаратах периодического действия условно выражается

формулой (А + В + С)/t, где А — продолжительность нагрева, мин; В —

продолжительность стерилизации, мин; С — продолжительность охлаждения,

мин; t — температура стерилизации, С.

При

прогреве консервов в течение времени А внутри банки увеличивается

давление. Необходимое противодавление, которое следует создать, чтобы

предупредить разрушающую деформацию, должно быть равно или больше

давления в банке р2, уменьшенного на допустимую разницу давлений Δрд.

Для жестяных банок допустимая разница давлений установлена

экспериментально и не должна превышать: для банок диаметром 72,8 мм —

0,14 МПа; 83,4 мм — 0,11 МПа; 99 мм— 0,09 МПа и 153,1 мм— 0,04 МПа.

Давление внутри банки (кПа)

Стерилизаторы.

Рассмотрим стерилизаторы периодического и непрерывного действия.

Стерилизаторы периодического действия обычно называют автоклавами. Они

бывают вертикальными и горизонтальными. Широкое применение на консервных

заводах в нашей стране получили вертикальные автоклавы с неподвижной

корзиной. Для интенсификации процесса прогрева и обеспечения

равномерного проникновения теплоты к центру банки на отдельных заводах

применяют горизонтальные автоклавы с вращающимися корзинами.

Стерилизаторы непрерывного действия представлены венгерскими стерилизаторами типа «Хунистер».

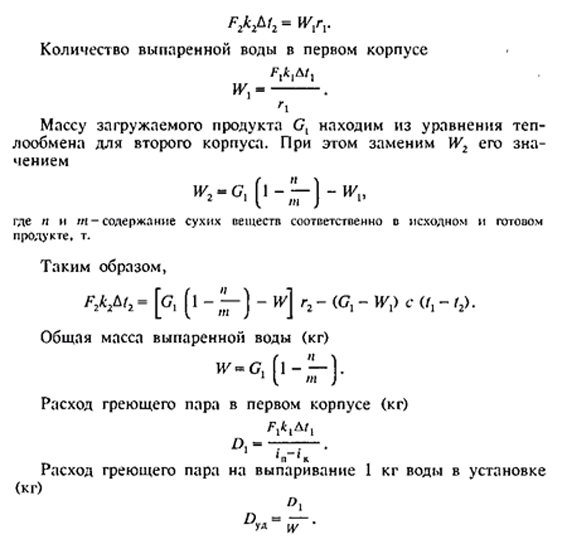

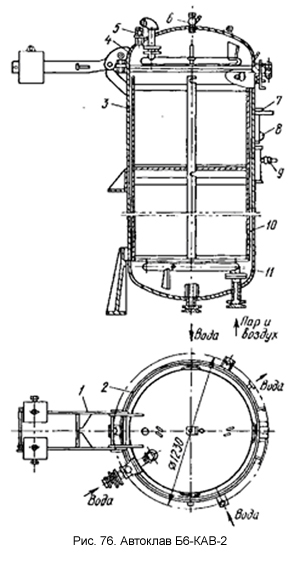

Автоклавы

Б6-КАВ-2 и Б6-КАВ-4 предназначены для стерилизации герметически

укупоренных банок с продуктом при температуре свыше 100 °С.

Автоклав

Б6-КАВ-2 (рис. 76) состоит из корпуса 3, крышки 4, корзин 10, штуцера 9

для подключения программного регулятора ПРП-2, арматуры для соединения с

магистралями пара, воды, воздуха и для спуска конденсата.

Сварной

корпус автоклава состоит из цилиндрических обечаек толщиной 6 мм и

днища толщиной 8 мм. На корпусе установлены манометр 8, термометр 7 и

датчики программного регулятора ПРП-2. В низу корпуса расположены

паровой барботер 11 и сливной патрубок со стаканом.

Фланцы

крышки и корпуса прижимаются один к другому с помощью

быстродействующего зажима 2, состоящего из пятнадцати секторных

захватов, укрепленных на кольце из пружинной полосовой стали, и рычажной

системы для стягивания и разведения поясного

зажима. На крышке имеются штуцера для предохранительного клапана 5 и

пробно-спускного крана 6.

Крышка имеет уравновешивающее устройство 1, облегчающее открывание и закрывание ее.

Программный регулятор стерилизации ПРП-2 предназначен для автоматического ведение процесса стерилизации.

Наполненные

банками корзины устанавливаются в автоклаве одна на другую, после чего

крышка закрывается. Сосуд заполняется водой, а через барботер подается

пар. Воздушным компрессором создается и поддерживается в системе

постоянное давление. По истечении времени, необходимого для

стерилизации, пар и горячая вода постепенно вытесняются из аппарата

поступающей холодной водой. После охлаждения корзины с банками

выгружаются из аппарата.

Стерилизатор

непрерывного действия «Xунистер» типа OHS предназначен для стерилизации

готовой продукции в стеклянных или металлических банках в непрерывном

потоке.

Стерилизатор

OHS-1 состоит из следующих основных узлов: загрузочного транспортера,

подающего продукт на загрузку в стерилизатор с двух сторон; загружающего

устройства, служащего для загрузки банок с консервами в носители;

носителей банок и цепей для транспортирования носителей по тракту

стерилизатора; корпуса; устройства для выгрузки банок из носителей;

конвейера для перемещения банок с консервами, выгружаемыми из

стерилизатора.

Банки,

загруженные в носители загрузочным устройством, направляются в

стерилизатор и проходят 6 последовательно включенных ванн

предварительного прогрева высотой 4 м каждая. Верхний уровень водяных

столбов регулируется автоматически с помощью ресиверных башен.

Регулировка давления осуществляется в отдельных ваннах с точностью до

±0,1 кПа.

Из

зоны нагрева банки поступают в зону стерилизации, заполненную

паровоздушной смесью под давлением 240 кПа. Температура здесь

регулируется с помощью электропневматической системы.

По

выходе из зоны стерилизации носители с банками поступают в ванну, где

начинается их охлаждение. В нижней части этой ванны давление достигает

280 кПа — максимальной величины во всем аппарате. По выходе из этой

ванны носители с банками переходят в зону охлаждения, состоящую из шести

ванн, которые также подключены к ресиверным башням.

В зоне охлаждения имеется 7 насосов, перемещающих воду по стерилизатору в направлении, противоположном движению банок.

По выходе из стерилизатора банки выгружаются из носителей.

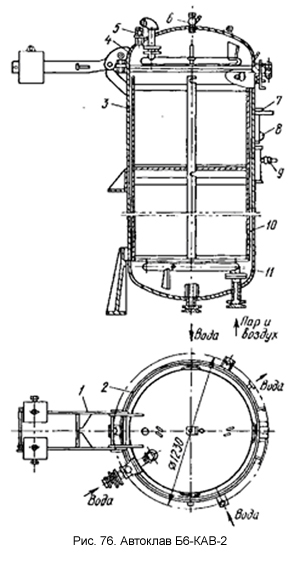

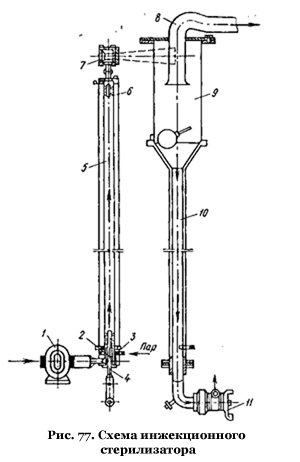

Инжекционный

стерилизатор применяют для асептического консервирования, при котором

продукт подвергается кратковременной стерилизации при высоких (до 140

°С) температурах. Затем он быстро охлаждается и фасуется в асептических

условиях.

Стерилизацию

проводят в пластинчатых или трубчатых теплообменниках, а также в

пароконтактных стерилизаторах. В этих аппаратах продукт смешивается с

инжектируемым паром высокого давления и затем его охлаждают в

вакуум-камере.

Преимуществами таких стерилизаторов являются отсутствие пригорания

продукта, значительное сокращение продолжительности нагрева по сравнению

с пластинчатыми теплообменниками. Охлаждение продукта в вакуум-камере

происходит почти мгновенно.

Схема

инжекционного стерилизатора показана на рис. 77. Продукт насосом 1

нагнетается в инжекционную головку 2, в которой он смешивается с острым

паром, проходящим через отверстие 3. Благодаря интенсивному

перемешиванию мешалкой, установленной на валу 4, продукт равномерно

нагревается до температуры, соответствующей давлению пара. При этой

температуре продукт находится в трубке 5 необходимое для стерилизации

время.

После

вторичного перемешивания мешалкой б продукт поступает в вакуум-камеру 9

через обратный клапан 7. За счет резкого сброса давления происходит

самоиспарение воды из продукта и охлаждение его до 35-37 °С.

Образовавшиеся в вакуум-камере 9 вторичные пары по трубе 8 направляются в

конденсатор, соединенный с вакуум-насосом.

Продукт

по барометрической трубке 10 перемещается к продуктовому насосу 11 и

нагнетается им в наполнитель или асептическую емкость.

Температура стерилизации регулируется давлением и количеством острого пара, подаваемого в инжекционную головку.

Пастеризаторы.

Для пастеризации отдельных видов консервов используют ленточные или

конвейерные аппараты, у которых транспортирующий механизм перемещает

продукцию в банках или бутылках через тоннель, разделенный на три зоны:

подогрева, пастеризации и охлаждения.

Пастеризация

жидких продуктов (соков, пюре и т. п.) может осуществляться в

специальных проточных пластинчатых или трубчатых установках, в которых

продукт последовательно прокачивается через три секции: подогрева,

пастеризации или стерилизации и охлаждения.

Установка

непрерывного действия А2-КПО предназначена для пастеризации и

охлаждения с тепловым эксгаустированием томатного сока в трехлитровых

банках в непрерывном потоке.

Установка

(рис. 78) состоит из наполнителя 1 для трехлитровых банок, эксгаустера 2

(АГ-КПО/3), закаточной машины 3, подающего конвейера 4 (А2-КПО/2),

пастеризатора-охладителя 5 (А2-КПО/1) выгрузочного конвейера б.

Эксгаустер

2 предназначен для теплового эксгаустирования (прогрев паровоздушной

смеси в незаполненном пространстве банки) сока с целью снижения давления

в банке и ликвидации брака от срывания крышек. Он представляет собой

камеру нагрева с пластинчатым конвейером, с каждой стороны которого

находится по шесть ламп инфракрасного излучения типа КГ 220-1000-6У4.

Подающий конвейер передает банки с соком от закаточной машины на

транспортерную сетку пастеризатора-охладителя. Над конвейером имеется

толкатель, который перемещает ряд из 10 банок на транспортную ленту.

В камере пастеризации банки обдуваются снизу горячим воздухом.

Камера

комбинированного охлаждения состоит из двух участков: охлаждения банок

воздухом и охлаждения банок водой (душирование) при температуре 20-25

°С. Охлажденные банки переходят на

выгрузочный транспортер, которым направляются на дальнейшую обработку.

Пастеризатор

непрерывного действия PF/A оросительного типа предназначен для

пастеризации консервов, фасованных в металлические, стеклянные банки и

бутылки, укупоренные кронен-пробками при температуре до 95 °С.

Пастеризатор

собирается из модульных элементов и может практически встраиваться в

линии любой производительности с любой формулой тепловой обработки.

Основными

элементами пастеризатора являются: модуль загрузки, модуль пастеризации

3 м, модуль пастеризации 4 м, модуль охлаждения 3 м, модуль охлаждения 4

м, модуль выгрузки, главный конвейер, насосы.

Длина

собранного из модулей участка пастеризации может меняться с

однометровой разницей в пределах от 3 до 16 м (за исключением длины 5

м), а общая длина участков пастеризации и охлаждения может варьироваться

от 6 до 28 м.

Производительность

пастеризатора зависит от продолжительности пастеризации и размера

банок. При заказе после обозначения марки PF/A указывается длина участка

пастеризации и длина участка охлаждения в метрах. Например, PF/A-08-12

имеет участок пастеризации 8 м и участок охлаждения 12 м.

В

случае изменения производительности или вида продукта определяют

необходимую длину участка пастеризации. Если эта длина короче

встроенного в оборудование участка пастеризации, «лишние» модули

пастеризации перестраиваются на модули охлаждения. При применении

модульного пастеризатора можно изменять соотношения времени пастеризации

и охлаждения таким образом, чтобы значительно расширить область

использования пастеризатора для различных продуктов при разных видах

фасовки.

Банки

с продуктом по загрузочному конвейеру с двумя цепями, движущимися с

разной скоростью, подаются к пастеризатору. Ветви с уменьшенной в

сторону подачи скоростью прокручивают банки, облегчая тем самым их

установку. Направляющие перила регулируют движение банок. Банки с ленты

поступают на скользящую пластину, откуда — на главный конвейер. Здесь

они ополаскиваются теплой водой во избежание термического боя. Для этой

цели вода подается из модуля, следующего сразу за модулем охлаждения.

По

главному конвейеру банки поступают в модуль пастеризации, где

нагреваются теплой водой по режиму пастеризации. Охлаждение

осуществляется также орошением частично поперечной, частично

противоточной системой.

Подогретая

вода из последующего модуля подается в предыдущий. Из последнего модуля

по подъемному узлу гребенчатых элементов и через скользящую пластину

банки поступают на трехрядный с увеличивающейся в сторону выгрузной

скоростью движения лент выгрузочный конвейер.

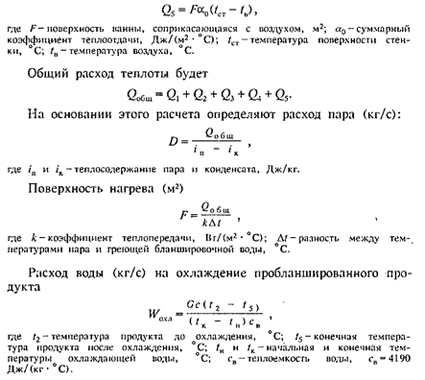

Расчеты стерилизаторов и пастеризаторов. Расчеты проводят на основе уравнения теплового баланса.

Расчет автоклавов проводят следующим образом.

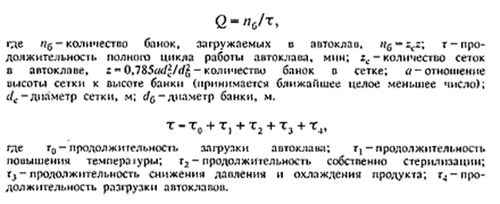

Производительность (банок/мин)

Тепловым расчетом автоклава определяют расход пара на стерилизацию и расход охлаждающей воды.

Уравнение теплового баланса автоклава Qобщ = Q1 + Q2 + Q3 + Q4 + Q5 + Q6.

Количество теплоты (Дж) по статьям расхода определяется следующим образом.

- Расход теплоты на нагрев автоклава Q1 = G1c1(tc – t1), где Gl — масса автоклава, кг; сх — теплоемкость стали, равная 482 Дж(кг*°С); fj — начальная температура автоклава, °С; tc — температура стерилизации, °С.

- Расход теплоты на нагрев сеток Q2 = G2c1(tс— t2), где с2— масса сеток, кг; f2 — температура сетки, °С.

- Расход теплоты на нагрев банок Q3 = G3c3(tс— t3), где G3— масса банок, кг; с3 — теплоемкость материала тары, Дж/(кг,0С); t3— начальная температура банок, принимается равной температуре фасованного продукта, °С.

- Расход теплоты на нагрев продукта Q4 = G4c4(tс— t3).

- Расход теплоты на нагрев воды в автоклаве Q5 = G5c(tс— t5), где G5 — масса воды в автоклаве, кг; с — теплоемкость воды, Дж/(кг*°С); t5— начальная температура воды в автоклаве, °С.

- Потери теплоты в окружающую среду Q6 = Fat2α0(tcт – tв) ,

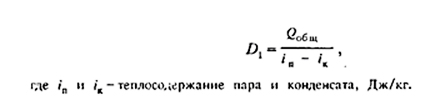

Расход пара (кг) в первый период работы автоклава

Во

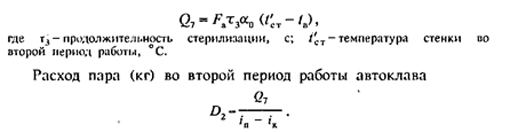

второй период работы автоклава (при постоянной температуре

стерилизации) теплота расходуется на компенсацию потерь в окружающую

среду путем конвекции и лучеиспускания:

Общий расход пара D = D1 + D2.

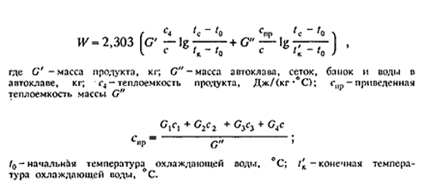

Расход охлаждающей воды (кг) определяют по следующему выражению, полученному путем интегрирования дифференциального уравнения

Расчет стерилизаторов непрерывного действия осуществляют следующим образом.

Производительность аппарата (банок/с)

Для стерилизаторов с цепным транспортирующим органом Qn = vanкасφ.

Тепловой расчет стерилизатора непрерывного действия осуществляется по уравнению теплового баланса: Qобщ=Q1+Q2+Q3+Q4+Q5, где статьи расхода теплоты (Дж/с) определяются по следующим формулам.

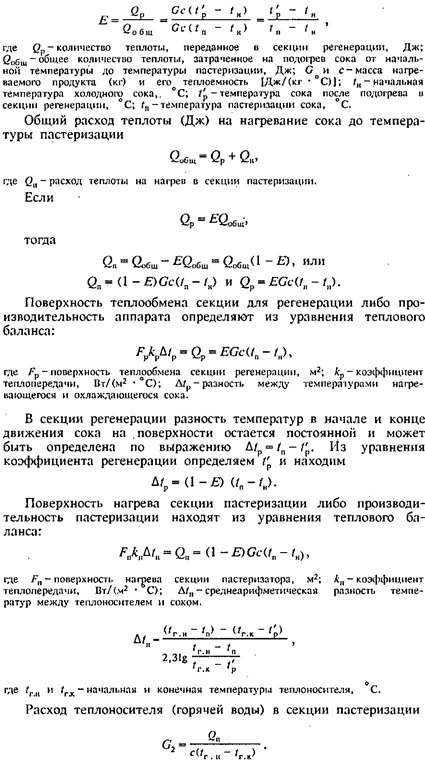

Расчет пластинчатых

пастеризаторов надо проводить с учетом того, что они отличаются от

обычных пластинчатых теплообменников наличием секции регенерации, в

которой входящий холодный продукт подогревается выходящим

простерилизованным продуктом. Вторичное использование теплоты

значительно сокращает расход пара и охлаждающей воды. Показатель

экономичности работы такого аппарата характеризуется коэффициентом

регенерации

Разность температур Δt0 находят как среднюю логарифмическую; при этом температура сока, поступающего в секцию для охлаждения, t''p=tп+tн-tʹp.

Сушильные установки.

Одним

из распространенных методов консервирования является сушка. Эффект

консервирования заключается в том, что при снижении влажности в овощах

ниже 12-14%, в плодах 15-25% жизнедеятельность микроорганизмов

практически прекращается.

Чтобы

удалить влагу из продукта, следует затратить энергию. По энергетическим

показателям процесс сушки можно разделить на два периода: первый —

удаление влаги происходит при постоянной скорости и второй — при

постоянно падающей скорости.

При

удалении влаги с поверхности высушиваемого материала происходит

перемещение влаги из внутренних слоев за счет градиента влагосодержания.

Вследствие этого непрерывно уменьшается влажность во всем объеме.

Явление переноса влаги носит название влагопроводности. На перемещение

влаги внутри материала оказывает влияние перепад температуры. На

поверхности материала температура выше, чем внутри. Под влиянием

температурного перепада часть влаги будет перемещаться от поверхности к

внутренним слоям материала. Это явление носит название

термовлагопроводности. Соотношения этих взаимонаправленных процессов

определяют общую скорость сушки.

В

период постоянной скорости интенсивность процесса сушки определяется

только параметрами сушильного агента и не зависит от влажности и

физико-химических свойств материала.

В

период падающей скорости сушки скорость обезвоживания уменьшается по

мере снижения влажности продукта, температура его постоянно

увеличивается, приближаясь к температуре сушильного агента. Процесс

сушки продолжается до достижения продуктом равновесной влажности,

соответствующей параметрам воздуха в сушилке, и обезвоживание

прекращается.

Процесс

сушки должен осуществляться таким образом, чтобы количество влаги,

поступающей из внутренних слоев, было равно количеству влаги,

испарившейся с поверхности. В случае, когда влаги испаряется больше, чем

поступает изнутри, на поверхности образуется корочка, препятствующая

испарению; в противном случае продукт запаривается.

Способ тепловой сушки определяется принципом подвода теплоты к высушиваемому продукту.

Из известных способов сушки в плодоовощной промышленности применяются конвективный, кондуктивный и радиационный.

Конвективный способ сушки.

Он характеризуется тем, что теплота поступает к поверхности

высушиваемого продукта в результате движения теплоносителя (нагретого

воздуха) и его перемещение осуществляет унос испарившейся влаги.

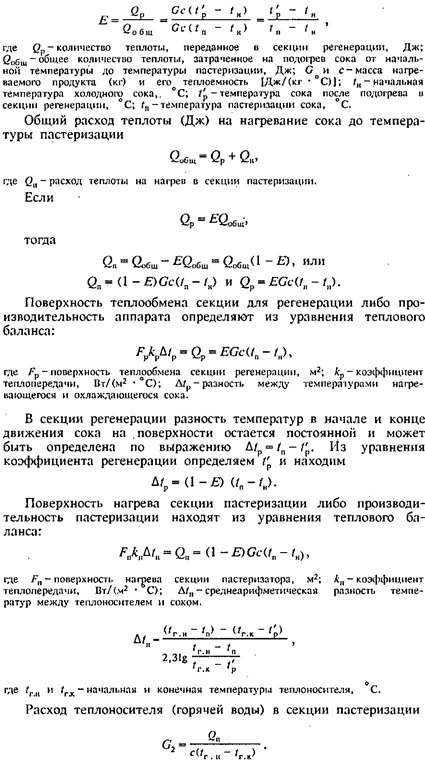

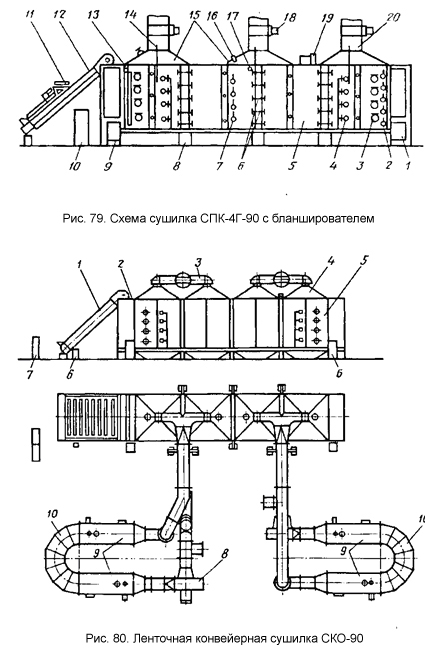

Типовыми

представителями сушилок, работающих на этом принципе, являются сушилки

СПК-4Г и СКО. Эти сушилки выпускаются с различной рабочей поверхностью

сушильных лент: СП-4Г с поверхностью, равной 90; 45; 30 и 15 м2, СКО —

только 90 и 45 м2. К общей марке сушилки добавляется цифра,

характеризующая поверхность ленты, например СПК-4Г-90 и СКО-90.

Сушилка

СПК-4Г-90 с бланширователем КТБ-900 (рис. 79) представляет собой камеру

5, закрытую металлическими щитами и дверями. Каркас монтируется на

фундаментных колоннах S. Внутри установлен пятиярусный сетчатый

конвейер. Все ярусы конвейера имеют одинаковую длину и противоположное

друг другу направление движения лент. Для лучшего пересыпания продукта с

верхней ленты на нижнюю оси приводных и натяжных барабанов смещены одна

относительно другой. Между конвейерами расположены калориферы б, на

каждом ряду которых имеются регулирующие вентили для подвода пара от

распределительного коллектора 13 и регулирования теплового режима в

каждой зоне. Применение таких сушилок требует централизованного

снабжения паром.

Привод

сушилки состоит из двух самостоятельных станций 1 и 9, на каждой из

которых установлены два редуктора и цепной вариатор. Один редуктор

используется для привода лент, другой — ворошителей 19. Это позволяет

регулировать скорость движения лент второй и четвертой от одной станции и

первой, третьей и пятой от другой.

На

каждом ряду калориферов имеются регулирующие вентили 14 в местах

подвода пара, а в местах отвода пара — конденсатоотводчики 2.

Температура воздуха в сушильной камере 5 контролируется термометром 7,

влажность отходящего воздуха — психрометром 76, датчик которого

установлен в вытяжном зонте 75, заканчивающемся патрубками 20, в которых

установлены вентиляторы 18.

Автоматический

процесс регулирования температурного режима обеспечивается подачей

необходимого количества пара в калориферы через вентили, управляемые

электронными потенциометрами на щите управления 10, получающими сигнал

от термопар 77.

На

щитах, установленных в начале и конце конвейерных лент, устроены

смотровые люки 5, позволяющие производить отбор проб продукта и вести

наблюдение за процессом сушки. Люки освещаются лампами 4.

Загрузка

продукта в сушилку осуществляется загрузочным транспортером или

бланширователем 72. Слой продукта на этом транспортере разравнивается

раскладчиком сырья 77.

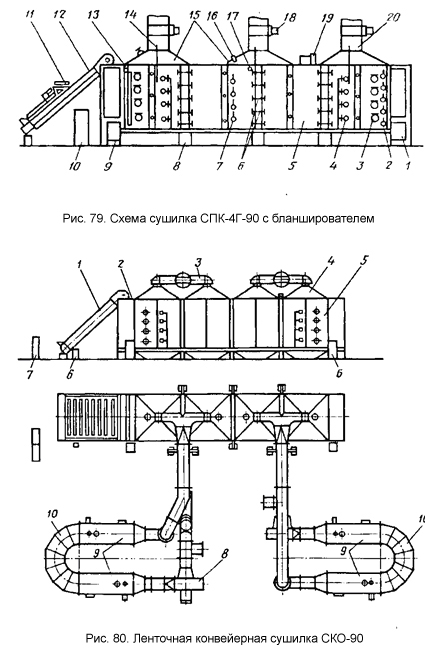

Ленточная конвейерная

сушилка СКО-90 с огневыми калориферами на жидком топливе используется

на предприятиях, которые не имеют промышленного пара. Сушилка (рис. 80)

представляет собой закрытую корпусом 2 теплоизолированную сушильную

камеру 5, внутри которой расположены один над другим пять конвейеров,

движение которых осуществляется от приводных колонок 6.

Для

загрузки продукта в сушильную камеру и равномерного распределения его

по ширине ленты имеется загрузочный конвейер 7. Теплогенераторы 9

предназначены для подогрева сушильного агента (воздуха) без контакта его

с продуктами сгорания топлива.

Система

циркуляции сушильного агента представляет собой два замкнутых контура, в

каждый из которых входят центробежные вентиляторы 8, воздуховоды 10,

коллекторы 3, короба 4, сушильная камера 5 и теплогенераторы 9. В

системе циркуляции имеются ручные и автоматические клапаны для

регулирования выброса части отработавшего сушильного агента и подсоса

свежего воздуха. Работой сушилки управляют со щита 7.

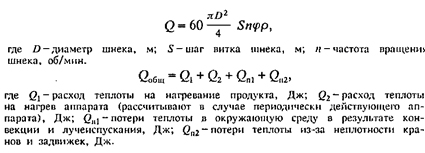

Расчет ленточной сушилки осуществляется следующим образом.

Масса влаги (кг/ч), испаряемой из продукта при сушке, определяется по такому выражению:

Кондуктивный способ сушки.

Он применяется для сушки высоковлажных овощных, картофельных и

фруктовых пюре за счет передачи теплоты высушиваемому продукту через

нагретую поверхность. Преимуществом этого способа является значительная

интенсивность процесса.

По

конструкции кондуктивные сушилки разделяются на одно- и двухвальцовые.

Одновальцовые сушилки состоят из одного сушильного вальца (барабана),

нескольких намазывающих валков и соскребающих ножей, двухвальцовые

сушилки — из двух сушильных вальцов (барабанов). Толщина высушиваемого

слоя продукта регулируется изменением зазора между ними. Вальцы

вращаются навстречу друг другу.

Радиационный способ сушки.

Сушка осуществляется прямым воздействием на высушиваемый продукт лучей

инфракрасной части спектра (ИК-лучей). В качестве генераторов ИК-лучей

применяются специальные электролампы или нагретые поверхности. ИК-лучи

обеспечивают эффективный нагрев продукта в результате интенсификации

движения атомов и молекул в поверхностных слоях продукта.

Сушилки представляют собой ленточный конвейер, над которым установлены генераторы ИК-лучей.

Вспомогательные устройства теплового оборудования.

В

тепловых аппаратах, в которых используется в качестве теплоносителя

водяной пар, происходит его конденсация. Накапливающийся конденсат

уменьшает активную поверхность нагрева, что приводит к гидравлическим

ударам, а при полном заполнении нагревательной камеры прекращается

работа теплового аппарата.

Для

обеспечения нормальной работы необходимо непрерывное и полное удаление

образующегося конденсата. При этом нельзя допускать выхода

несконденсировавшегося пара, так как это вызывает излишний расход

теплоты. Для удаления конденсата из тепловых аппаратов используют

конденсатоотводчики.

Для

создания вакуума в вакуум-выпарных аппаратах применяют конденсаторы, в

которых конденсируются вторичные пары. Наибольшее распространение

получили смешивающие конденсаторы, в которых пары конденсируются путем

смешивания с охлаждающей водой.

Конденсатоотводчики.

По принципу действия конденсатоотводчики бывают: с гидравлическим

затвором, с гидравлическим сопротивлением, с механическим затвором.

Гидравлические затворы используются при небольших избыточных давлениях. Один затвор с гидростатическим столбом в 1 м уравновешивает давление 10 кН/м2.

Для уравновешивания более высоких давлений применяется батарея из

нескольких гидрозатворов. Преимуществами таких конденсатоотводчиков

являются отсутствие движущихся частей и надежность в работе.

Подпорные

шайбы работают на основании искусственно созданного гидравлического

сопротивления проходу пара. Шайба представляет собой диск толщиной 3-6

мм, в центре которого имеется отверстие, через которое может пройти

определенное количество конденсата при установленной разности давлений

до и после шайбы.

Подпорные

шайбы надежно работают при постоянном поступлении конденсата и

постоянной разности давлений. При переменном режиме работы аппарата

вместе с конденсатом подпорные шайбы пропускают некоторое количество

пара или не пропускают всего образующегося конденсата.

Площадь

отверстия подпорной шайбы определяют отдельно для прохода жидкой части

(конденсата из аппарата) и для прохода вторичного пара, образовавшегося в

результате самоиспарения конденсата из-за падения давления при проходе

отверстия шайбы.

Количество образовавшегося пара (кг)

Давление жидкости р2 в отсутствии шайбы меньше давления среды до шайбы р1 на величину потерь давления Δр = 0,06 (р1 – р3)

Конденсаторы.

Установка с противоточным барометрическим конденсатором показана на

рис. 81. Внутри корпуса конденсатора 1 установлено от 3 до 8 полок.

Каждая полка перекрывает сечение корпуса на 50-70%. Края полок имеют

пороги. Пары от выпарного аппарата поступают через патрубок 8.

Нижний

конец барометрической трубы 6 погружен в воду в барометрическом

бассейне 5 на глубину 0,5-1,0 м, в результате чего образуется

гидравлический затвор. Длина (или высота) барометрической трубы зависит

от рабочего разрежения в конденсаторе.

Высота столба воды в барометрической трубе (м)

Для

предупреждения попадания воды в сухо-воздущный вакуум-насос 4 в

установке имеется ловушка 2. Это предупреждает гидравлический удар и

поломку насоса. Несконденсировавшиеся газы от ловушки поступают в

вакуум-насос по трубе 5. Водонапорный бак 11 устанавливается выше

корпуса конденсатора. Сконденсировавшиеся пары с охлаждающей водой по

барометрической трубе через трубу 7 из корпуса стекают в бассейн 5.

Охлаждающая вода в корпус поступает через патрубок 9,

несконденсировавшиеся газы выходят через патрубок 10.

С

целью сокращения длины барометрической трубы используется

конденсаторная установка, в которой центробежный насос откачивает смесь

конденсата и охлаждающей воды.

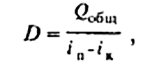

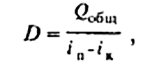

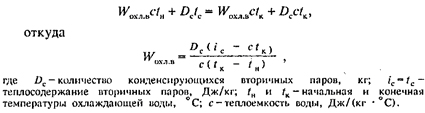

Расход

охлаждающей воды при расчете конденсатора определяется из уравнения

баланса теплоты в конденсаторе (приход теплоты с водой и вторичным паром

равен расходу теплоты с уходящей охлаждающей водой и конденсатом

вторичного пара):

Конечная температура охлаждающей воды tк всегда ниже температуры вторичного пара tп

на величину Δt: в барометрическом противоточном конденсаторе Δt = 5-10

°С; в полубарометрическом прямоточном конденсаторе Δt = 8-12 °С.

Удаляют

воздух из конденсаторов, а следовательно, и из вакуум-выпарных

аппаратов при помощи поршневых, ротационных и эжекторных вакуум-насосов.

|